Dmd печать что это

Обновлено: 04.07.2024

FDM — самая распространенная технология 3D-печати в мире. С ее помощью выращивают изделия как дешевые домашние принтеры, так и промышленные системы высокоточной 3D-печати. Принцип построения по технологии FDM заключается в послойном выращивании изделия из предварительно расплавленной пластиковой нити.

Что лучше печатать: крупные изделия, которые должны обладать надежными механическими свойствами (прочность, износостойкость, гибкость).

Преимущества: прочные износостойкие изделия, низкая стоимость материалов, широкие возможности пост-обработки.

Альтернатива: технологии MJM и PolyJet, которые с помощью специальных материалов (имитация ABS) обеспечивают более высокую точность построения и качество поверхностей готовых изделий (при более высокой себестоимости печати).

Цвет изделий

Стандартный цвет пластика ABSPlus - белый. Однако, этот вид пластика так же доступен еще в 8 цветах: слоновая кость, черный, красный, оливковый зеленый, нектарин, флуоресцентный желтый, синий, серый.

Требования к чертежам

Заказы на обработку принимаются в виде чертежей в любом векторном формате.

Мы так же готовы подготовить для вас чертежи по вашим эскизам, ТЗ или описанию.

Написать нам

3D печать методом LMD – прямого лазерного осаждения

3D-печать методом прямого выращивания

В нашем технологическом центре работают системы прямого лазерного выращивания, которые позволяют осуществлять ремонт и восстановление различных изделий, а также выращивание сложных металлических форм «с нуля», модификация поверхности, нанесение защитных и упрочняющих покрытий на изделие.

Максимальный размер обрабатываемых деталей 300*400*300 мм

Преимущества прямого лазерного осаждения

- Облегчение конструкции, возможное снижение массы изделия до 60% по сравнению с изделиями, изготовленные методами традиционной механообрботки.

- Обеспечение технологической возможности уменьшения числа деталей и стыков в конструкции за счет возможности изготовления деталей увеличенной конструктивной сложности и бионического дизайна.

- Увеличение жизненного цикла изготовленных деталей в 3-6 раз.

- Увеличение коэффициента полезного использования материала. Коэффициент использования материала (КИМ) при традиционном производстве основных деталей двигателей авиакосмической техники составляет 0,05–0,2. Применение АТ позволяет повысить этот коэффициент до 0,7–0,9, что обеспечит значительное сокращение затрат на дорогостоящие материалы.

3D печать, алюминий, МЛ6

3D печать, алюминий, МЛ6

3D печать, SLM, алюминий

SLM, российский 3D принтер

Цены на услуги

Стоимость услуг зависит от сложности и срочности работы рассчитывается индивидуально для каждого заказа

Композитные детали

Потребность в использовании идентичных или похожих материалов для изготовления деталей, которые должны подвергаться вибрациям, нагреванию, износу или действию химически активных сред, существует не одно десятилетие. Как правило, для получения комбинации физических свойств и устойчивости к коррозии или износу, на наружные поверхности деталей наносится покрытие или гальванопокрытие, либо поверхность модифицируется специальным образом. Разница в физических и химических свойствах покрытия и базового материала обычно приводит к разрушению поверхностей. В качестве примеров можно привести:

- Коэффициент теплового расширения (тепловые деформации)

- Модуль эластичности (механические деформации)

- Электрический потенциал (коррозия)

Технология DMD позволяет создавать детали (Smart Parts) без проблем, связанных с разницей в физических свойствах двух разных материалов.

Встроенные объекты

DMD позволяет получить «функционально-градиентные» детали с переменными свойствами материала и с внедренными объектами.

Метод DMD Smart Parts позволяет изготавливать детали с встроенными объектами, такими как датчики или магниты. Герметизация обеспечивает защиту объекта, снижает вероятность его повреждения от воздействия температуры и других природных факторов.

Alloy-Variant Advanced Materials (AVAM) —сплавы с изменяющимся составом

На рисунке слева изображена деталь, с резким переходом свойств на границе двух материалов (TiB2 -> сталь 102С). Справа - такая же деталь с постепенным изменением свойств (функционально-градиентный материал TiB2 -> TiB2 + сталь 1020 -> сталь 1020).

Детали Smart Parts могут состоять из «непохожих металлов», таких как медно-железный или медно-алюминиевый композит, где один материал полностью закрывает собой другой, обеспечивая термостойкость, защиту от коррозии или износа поверхности детали (например, подшипника).

В зависимости от области применения и используемых материалов, область перехода между двумя разными металлами может быть либо четко выраженной, либо би-металлической с постепенным переходом свойств, но может представлять собой композит из трех металлов, содержащий «прослойку», совместимую с другими элементами или сплавами. Уникальной особенностью таких деталей является качество и прочность металлургической связи, обеспечивающей выравнивание температурных градиентов и защиту от коррозии.

Часто возникает потребность в том, чтобы одна и та же деталь в разных частях имела бы разные свойства. Хорошим примером является стальная вставка в форму для литья под давлением.

- Низкая твердость (Rc 40) и особый состав сплава позволяют улучшить ударостойкость и избежать образования больших трещин.

- Средняя твердость и особый состав сплава позволяют повысить устойчивость к эрозии в зоне входного отверстия литника.

- Высокая твердость (Rc 50) позволяет снизить проблемы, связанные с тепловой усталостью и повреждением поверхности.

На практике, выбор инструментальной стали, традиционно применяемая термообработка и получающаяся в результате микроструктура и твердость являются компромиссом между конфликтующими требованиями к отдельным участкам формы.

Формы нового поколения из гибридных сплавов

Прессформа, изготовленная по технологии DMD Steel Clad. Основание – сплав меди с высокой теплопроводностью. Формообразующая - из инструментальной стали.

Технология DMD предоставляет возможность изготавливать формообразующие поверхности, стержни и другие элементы форм из нескольких "гибридных" инструментальных сталей. Состав каждого из этих сплавов отвечает определенным требованиям к характеристикам материала, в зависимости от назначения.

Детали для авиации

DMD позволяет эффективно ремонтировать такие дорогостоящие компоненты, как лопатки турбин авиадвигателей. Уже более десятилетия авиационная промышленность использует технологии нанесения материалов при помощи лазера для ремонта лопаток турбин авиадвигателей, изношенных в процессе эксплуатации, поврежденных в результате трения, до состояния "как новые".

Технология DMD идеально подходит для ремонта компонентов самолетов благодаря небольшой зоне нагрева, свойственной данному процессу. Это позволяет избежать в ходе восстановительных работ повреждений материала самой детали.

Коммерческое использование лазерного нанесения материалов для ремонта элементов авиадвигателей демонстрирует здравомыслие авиастроителей, их стремление использовать наилучшие технологии для восстановления поврежденных деталей до исходного состояния и повышения качества.

Примеры изделий, созданный по технологии FDM

Аддитивные технологии SLM и DMD

Оборудование, произведенное группой компаний "Лазеры и аппаратура" - системы серии МЛ6 - позволяет осуществлять 3d-печать методом послойного лазерного сплавления изделий из металлических порошков:

- сплавы на основе железа (нержавеющая сталь 316L; инструментальная сталь H13)

- сплавы на основе никеля и кобальта (Inconel 718, CoCr)

Максимальный размер выращиваемой детали: 250*250*250 мм.

Толщина наносимого слоя 50 мкм.

Преимущества послойного лазерного сплавления

Технология 3d-печати методом SLM позволяет:

- изготавливать изделия со сложной геометрией, с внутренними полостями и каналами, за счет этого создавать изделия с улучшенными функциональными характеристиками

- повысить функциональную надежность конструкции и срок ее службы

- уменьшить вес конструкции при сохранении прочностных характеристик, иногда до 60%.

- уменьшить затраты на оснастку при изготовлении деталей

Мы изготавливаем как пробные изделия, так и мелкосерийные партии из металлопрошков различных производителей.

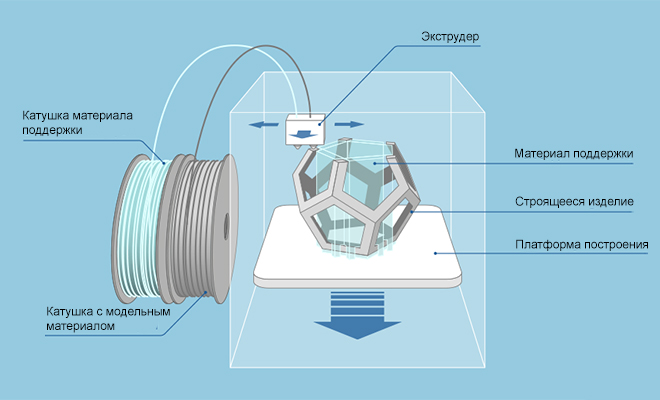

Принцип построения изделия по технологии FDM

3D-модель в формате STL передается в программное обеспечение 3D-принтера. Программа автоматически (или оператор вручную) располагает модель в виртуальном пространстве рабочей камеры. Затем программа автоматически генерирует элементы вспомогательных конструкций (из специального материала поддержки) и проводит расчет количества расходных материалов, а также времени выращивания прототипа. Перед запуском процесса печати модель автоматически разделяется на горизонтальные слои и производится расчет путей перемещения печатающей головки.

Затем запускается процесс непосредственной 3D-печати: нагревающая головка с фильерами (экструдер) расплавляет тонкую пластиковую нить (леску) и послойно укладывает ее согласно данным математической 3D-модели.

После завершения процесса построения изделия вспомогательные конструкции удаляются (вручную или растворяются в специальном растворе). Готовое изделие может быть использовано в напечатанном виде или подвергнуто любому способу пост-обработки.

Прототипирование

DMD — первая технология, позволившая получить опытный образец из инструментальной стали H13. Для сравнения рядом приведена деталь из фотополимера, полученная на 3D-принтере с помощью технологии SLA.

Технология DMD — прямое нанесение металла

DMD (Direct Metal Deposition) — это разработанная фирмой POM новая аддитивная технология, которая призвана перевести металлообработку и изготовление оснастки в новое русло. Этот способ прямого изготовления металлических деталей является важнейшим шагом в технологиях металлообработки за последние десятилетия. DMD позволяет получить нужные изделия из материалов с улучшенными характеристиками за меньшее время и с меньшими затратами, чем это позволяют традиционные технологии.

Свойства готовых изделий

Детали, получаемые по технологии FDM – одноцветные, прочные и упругие, обладают стабильным набором физических характеристик, которые зависят от типа материала. Они могут быть термостойкими, износоустойчивыми, обладать повышенной гибкостью или ударной вязкостью и т.д.

Нанесение покрытий

Упрочнение поверхности алюминиевых деталей нанесением износоустойчивого сплава стали.

Всем известно, что нанесение покрытий и улучшение поверхностей с помощью таких технологий, как плазменное напыление, может значительно повысить устойчивость поверхностей к износу и коррозии. Проблема заключается только с толщиной покрытия, которая обычно составляет от 1 до 10 мкм.

Технология DMD дает возможность добиться прочных металлургических связей между разными материалами, при толщине покрытия в 10-100 раз больше, чем в случае традиционных технологий CVD и PVD.

Принцип работы

DMD сочетает в себе пять общеизвестных технологий: лазеры, CAD, CAM, сенсоры и порошковую металлургию. Управляющая программа манипулирует форсункой и оптикой, направляющей СО2-лазер в соответствии с траекториями движения инструмента (САМ), созданными по трехмерной CAD-модели. Луч лазера фокусируется на заготовку или пре-форму из инструментальной стали для образования зоны расплавленного металла. Металлический порошок, обычно инструментальная сталь (H13, P20, S7 или SS) или чистая медь OFHC подводится из подающего лотка с помощью инертного газа в форсунку и тонкой струей впрыскивается в динамическую область расплава для увеличения ее объема. Луч лазера, управляемый компьютером, перемещается в соответствии с геометрией детали, послойно выращивает металлическую деталь.

В ходе этого процесса расплавленный металл быстро остывает (103º/сек) и отвердевает. В результате получаются металлические детали превосходного качества, обладающие высокой прочностью и имеющие однородную микроструктуру.

Что особенно важно, процесс DMD позволяет быстро изменять состав металла путем инжекции в расплав разных типов металлических порошков. Это дает возможность создавать гибридные или градированные металлические композиты, которых еще не было на рынке.

Благодаря этой лазерной технологии, POM может изготовить трехмерные металлические компоненты с малыми допусками и идеальными свойствами непосредственно по данным CAD. Что это означает? Ускорение выпуска изделий на рынок, снижение стоимости оснастки и повышение производительности.

С точки зрения дизайна, CAD-геометрия необходима там, где материал будет добавляться к форме. Существующая геометрия формы вычитается из конструкции новой формы. Разница между двумя геометриями «разрезается» на слои, по которым с помощью обычных пакетов САМ создаются траектории движения инструмента, идентичные тем, которые используются на станках с ЧПУ. Эти «традиционные» САМ-траектории затем обрабатываются, инвертируются, к ним добавляются команды управления лазером и системой подачи порошка в обычных G- и M-кодах ЧПУ. Подготовленные данные передаются на установку DMD.

Некоторые особенности DMD особенно незаменимы при изготовлении промышленных форм из инструментальной стали. Что особенно важно, эта технология создает полностью насыщенные формы или формообразующие поверхности из инструментальной стали без какого-либо синтеза или выжигания связующего вещества. Кроме того, точность процесса составляет ±0,005 дюйма. Но поскольку DMD создает детали «почти точной формы», они обычно подвергаются доводке на электроэрозионных станках для достижения точных размеров. Рабочий конверт составляет 24 дюйма по всем осям.

Охлаждение форм — другая область, в которой DMD не знает себе равных. Для создания конформных охлаждающих каналов в каждом слое по специальной схеме «постранично» наносится вспомогательный металл. По окончании построения формы вспомогательный металл выжигается, оставляя канал. Также, добавляя медный порошок в отдельные участки, DMD создает теплоотводы для направленного охлаждения (поверхности остывают в определенном направлении) во избежание дефектов на поверхностях класса A.

Стандартных систем DMD не существует. Размер и конфигурация оборудования зависят от его назначения. Внутри рабочей области зажимы и крепления, характерные для механообработки, отсутствуют: они не нужны для аддитивного процесса. Лазерная головка располагается там, где должен быть вертикальный шпиндель; она соседствует с оптическим устройством обратной связи, содержащим CCD-камеру; именно это устройство и отличает технологию DMD от других. Это очень важная часть оборудования, поскольку она отвечает за ход нанесения слоев. С учетом того, что при построении объекта создаются сотни слоев, обратная связь крайне важна для получения высокого качества. Рядом с сенсором находится труба, подающая металлический порошок в рабочую зону.

- Сокращение цикла

- Снижение коробления деталей

- Увеличение срока службы форм

- Снижение затрат на переделку

- Исключение этапа опытной оснастки

- Снижение стоимости оснастки благодаря снижению количества полостей формования

- Поверхности класса "А"

- Более полная окупаемость форм ($$/деталь)

- Ремонт с восстановлением цвета

- Восстановление важнейших деталей до состояния "как новая"

- Ремонт изделий из разных металлов (титан, сталь, алюминий, медь, олово и т.д.)

- Функциональные прототипы

- Обратный инжиниринг

- Маркетинговые исследования

- Прочные металлургические связи

- Определяемая пользователем толщина покрытия

- Уникальные легированные поверхности

- Замена "впрессованных" стальных вставок в алюминиевые детали

Обзор: технологии 3D-печати для литья металлов

В этой статье мы расскажем про традиционные технологии литья и о том, как они меняются с применением 3D-принтеров. А главное — какие существующие на рынке 3D-принтеры подойдут для внедрения в подобное производство уже сегодня.

Оглавление

О литье

Конечный продукт литейного производства это отливки — будущие детали или заготовки. Их масса может составлять как несколько граммов, так и несколько сотен тонн.

Вот так это делается на станкостроительном заводе.

Можно выделить следующие особенности использования литья в производстве:

- возможность получать изделия с массой от нескольких грамм до сотен тонн, со сложной геометрией и разнообразными механическими и эксплуатационными свойствами;

- возможность получения изделий, материалы или габариты которых делают невозможным или невыгодным создание их другими методами;

- отливки максимально приближены, по размерам и форме, к готовым изделиям, в отличие от заготовок полученных объемной горячей штамповкой или ковкой.

Сравнение с традиционной технологией

В традиционном процессе литья мастер-модель можно изготовить вручную или с помощью механической обработки. Вручную некоторые формы реализовать невозможно. Для изготовления мастер-моделей используют пятиосевые обрабатывающие центры с ЧПУ, что значительно увеличивает возможное разнообразие форм, но и стоимость такой восковки или мастер-модели заметно увеличивается. Такой путь получения отливки актуален для массового производства, в малой и средней серии он, чаще всего, экономически нецелесообразен — тут применение 3D-печати более рационально.

График зависимости стоимости модели от кол-ва произведенных экземпляров показывает эффективность применения аддитивных технологий.

Алгоритм процесса литья с применением аддитивных технологий

Одна из задач, стоящих перед технологами любого литейного производства: минимизация трудоемких операций по механической обработке заготовок. Решается она тем, что отливки должны быть максимально приближены к параметрам необходимой детали, что также экономит средства и время. Здесь на помощь приходят инновации, в лице аддитивных технологий, которые позволяют ускорить техпроцесс, миновав традиционные первые шаги в технологии изготовления отливки. Производитель может за одну операцию получить необходимую литейную модель или форму.

В красной области — традиционный процесс литья, в зеленой и синей — литье с применением аддитивных технологий — сроки изготовления уменьшаются в 2-6 раз.

Прямая печать изделия, которая уже внедрена на многих современных производствах, с экономической точки зрения дороже, чем традиционное литье. Поэтому 3D-печать моделей для выплавления и выжигания, а также синтез уже готовых для литья форм и стержней, вызывает особый интерес.

Литье с применением аддитивных технологий экономически выгоднее, чем прямая печать.

Области применения

Мастер-модели и литьевые формы напечатанные на 3D-принтере используются на ювелирных предприятиях, в производстве стоматологических и ортопедических изделий, в конструкторских бюро, для проведения НИОКР, в учебных центрах и центрах прототипирования.

Геометрически сложные отливки, полученные в результате применения аддитивных технологий, находят применение в кино и на телевидении, когда требуется быстро изготовить необычный реквизит сложной формы.

Модель Aston Martin 1960 DB 5 агента 007, к фильму “Координаты: Скайфолл”, была создана с помощью аддитивных технологий, ради сохранения оригинального автомобиля в трюковых сценах.

Декорации отлитые с использованием песчаных литейных форм напечатанных на 3D-принтере.

3D-принтеры и технологии 3D-печати литейных моделей

Для получения литьевых моделей используют 3D-печать по технологиям FDM (FFF), SLS, SLA, DLP. Эти технологии позволяют напечатать необходимую модель для последующего выплавления или выжигания из образованной вокруг нее литьевой формы. Для выплавляемых моделей используется воск, для выжигаемых — ПММА, CAST-пластик и специальные фотополимеры.

Основной плюс использования такого решения — отсутствие необходимости подготовки специальной оснастки, например — пресс-формы, и низкая зольность материалов при выгорании. Подготовленная 3D-модель сразу отправляется на печать и, после небольшой постобработки, готова к использованию.

FDM (FFF): послойное наплавление

Широко известный профессионалам и любителям аддитивных технологий способ 3D-печати, не требующий дополнительного описания.

Материалом нити для FDM-печати выжигаемых моделей служит специальный пластик, либо композит с высоким содержанием воска.

Принципиальное устройство FDM (FFF) — принтера.

Процесс 3D-печати по FDM-технологии.

PICASO 3D Designer X

PICASO 3D Designer X — FDM-принтер с областью построения 200х200х210 мм, который может печатать такими материалами, как ABS, PLA, HIPS, PVA, ULTRAN 630, ULTRAN 6130, ASA, ABS/PC, PET, PC, FRICTION, CAST, RELAX,ETERNAL, FLEX, RUBBER, SEALANT, PETG, AEROTEX, CERAMO, WAX, SBS, SBS PRO, PROTOTYPERSOFT, PRO-FLEX, TOTAL PRO, NYLON и PEEK со скоростью до 100 см³/ч и с толщиной слоя от 10 мкм.

SLS – Selective Laser Sintering – селективное лазерное спекание

Применяется для изготовления мастер-моделей сложных форм, умеренной точности и относительно больших габаритов.

Как это работает: в рабочей камере, заполненной инертным газом, например азотом, ролик накатывает полистирольный порошок с размером частиц 50-150 мкм на платформу. Новый слой спекается CO2 — лазером (с температурой 100-120 °C) по сечению “тела” CAD-модели. Дальше рабочая платформа опускается на 0.1-0.3 мм, после чего печатается следующий слой.

Принципиальное устройство SLS-принтера.

Печатающаяся модель не требует поддержки, т.к опорной служит сам материал — окружающий порошок. Неизрасходованный материал используется повторно.

Получаемая на таком принтере модель заливается материалом формы, из которой затем выжигается в прокалочной печи. При выжигании выделяются горючие газы, которые необходимо нейтрализовать. Существует опасность засорения формы золой выгоревшей модели, потому материалы для ее изготовления берут с малой зольностью, в сотые доли процента.

Слева — полистирольная 3D-печатная модель, справа — отливка из алюминия

Sentrol SS600G

Sentrol SS600G — SLS 3D-принтер с областью построения 600х400х400 мм, печатающий со скоростью 26 см³/ч, точностью 300 мкм по XY и от 250 по Z.

SLA — Stereolithography Laser Apparatus — лазерная стереолитография

Процесс печати схож с SLS, только вместо порошкового материала — жидкий. УФ-лазер воздействует на материал, который избирательно и послойно отверждается.

В качестве материала используются светочувствительные смолы и фотополимеры. Рабочая платформа опускается или поднимается (зависит от расположения источника света) и жидкость полимеризуется лазером в заданных точках. Неизрасходованный жидкий материал, как и в случае с порошками, может быть повторно использован для печати последующих моделей.

Процесс 3D-печати по технологии SLA.

Полученные модели имеют высокое качество поверхности, что позволяет обойтись без дальнейшей механической обработки.

Пластиковые стереолитографические модели рабочих колес для водомётных движителей (вверху слева), изготовленные по ним восковые модели (внизу слева) и готовая металлическая отливка (справа).

Слева — SLA-модель, справа — отливка из серебра.

Zrapid iSLA1100

230 грамм/час объекты размером до 600х1000х1000 мм.

DLP — Digital Light Processing

Для отверждения фотополимера используется DLP-проектор на чипах DMD. Это и является основным отличием от технологии SLA, где используется УФ-лазер. Еще одно отличие — слой проецируется целиком, все пиксели одновременно, а не рисуется лучом лазера, что ускоряет процесс.

DMD-чип с двумя микрозеркалами.

Модели, напечатанные на таком принтере, требуют удаления поддержек и обработки ультрафиолетом. То есть, постобработка для полученных по такой технологии моделей не отличается от тех, которые печатают по технологии SLA.

Процесс печати по технологии DLP.

Световое “пятно” DLP-проектора, в зависимости от печати конкретного слоя.

DLP-печать позволяет получить модель быстрее, но с менее гладкой поверхностью, чем на SLA-принтере.

SLA (слева) и DLP (справа).

Различие детализации при печати по SLA-технологии и DLP-технологии.

FlashForge Hunter DLP

FlashForge Hunter DLP — DLP-принтер с толщиной слоя в 25-50 мкм и областью печати 120х67,5х150 мм.

Напечатанная модель и готовое изделие, изготовлены с помощью принтера FlashForge Hunter DLP.

Voxeljet

Voxeljet — метод послойного склеивания пластикового порошка или песка, разработанный одноименной немецкой компанией. Его аналог — Binder Jet, работает только с песком.

Подобные 3D-принтеры появились в результате сочетания MJ- и SLS- технологий. Используя в качестве материала ПММА, можно получать выжигаемые модели. ПММА — полиметилметакрилат, если проще — измельченное оргстекло с фракцией 85 μm. Печатающая головка укладывает на рабочую платформу слой порошка толщиной от 100 до 150 микрон. Далее наносится связующее вещество, поверх которого снова укладывается слой порошка. Так процесс повторяется до полного изготовления необходимой модели. В случае с песком, мы получаем литьевую форму.

Как и в случае с SLA-технологией, Voxeljet-модель подойдёт для прецизионного литья.

Отливки по ПММА-моделям, без постобработки.

Voxeljet VX 1000

Voxeljet VX 1000 обеспечивает область печати 1060 х 600 х 500 мм, толщину слоя 100 мкм, точность в 0,3% и скорость до 36 мм/ч по вертикали.

3D-принтеры для изготовления форм

Быстро получить качественную литейную форму можно с помощью технологий Binder Jet и SLS. 3D-принтеры, работающие по данным технологиям, печатают формы из специального литейного песка.

Технология Binder Jet — нанесение связующего вещества

Данная технология позволяет напечатать сложную по геометрии песчаную форму без какой-либо дополнительной обработки. После печати можно сразу приступать к отливке. Основным преимуществом технологии Binder Jet является то, что нет необходимости в каких-то особых условия для работы подобного принтера: печать возможна при комнатной температуре.

Процесс печати по технологии Binder Jet.

Материал, в данном случае — песок, распределяется по рабочей платформе с помощью ролика. Далее, печатающая головка наносит связующий клей поверх порошка. Платформа опускается по толщине слоя модели и объект формируется там, где песок связан с жидкостью (т.е. с клеем). Не использованный материал, по аналогии с SLS-технологией, является поддержкой для будущей модели.

Принципиальное устройство принтера с технологией Binder Jet.

Формы для отливки, напечатанные по технологии Binder Jet.

Sentrol SB1000

3D-принтер Sentrol SB1000 печатает по технологии Binder Jet с толщиной слоя от 100 мкм, точностью по XY от 0,0625 мм и размером модели до 120х67,5х150 мм.

SLS-печать литейных форм

Основное отличие от указанной ранее SLS-технологии — использование в качестве материала для печати литейного песка, предварительно плакированного полимером. Материал спекается лазером, после чего очищается. Полученная форма помещается в прокалочную печь для отверждения, которое происходит при температуре 300-350 °С. Главное отличие от Binder Jet — более высокая детализация готовой литейной формы. Правда, для получения готовой формы требуется больше времени, из-за необходимости дополнительной обработки.

Солнечная 3D-печать

Кстати, есть ещё одна интересная технология печати песком — Solar Sinter. Разработал её немецкий инженер, дизайнер и художник Маркус Кайзер. Солнечная 3D-печать отлично подойдет для создания песчаных литейных форм, хоть и очень невысокой точности.

Если вы собираетесь печатать в пустыне, с собой необходимо взять офис. Маркус Кайзер предлагает пирамидальную палатку со светоотражающим покрытием — отличное укрытие от жаркого солнца.

Если ваше предприятие находится в пустыне, то это оптимальный вариант — кругом песок и солнечный свет, которые доступны в стандартную девятичасовую смену. Необходимо только привезти с собой сам принтер с компьютером. Принтер оборудован линзой Френеля, которая концентрирует солнечный свет в пучок, что дает возможность плавить песок с температурой 1400-1600°C; солнечным трекером, что отслеживает положение солнца и поворачивает линзу к нему; и фотоэлементами, для питания электроприводов установки. Главный плюс — экономия на электроэнергии, материалах и аренде помещения. Но еще важнее, пожалуй, концептуальность.

Процесс печати на солнечном 3D — принтере.

Такой принтер, и в силу специфики применения, и из-за невысокой точности получаемых моделей, вряд ли можно использовать для промышленных нужд. Но для художников и ремесленников он станет настоящей находкой. Печатать на нем литьевые формы, пожалуй, занятие сомнительное, а вот арт-объекты — самое оно.

Извлечение модели из рабочей зоны солнечного 3D-принтера производится с помощью столовой ложки. Можно использовать вилку, но скорость будет ниже.

А если серьезно — кто знает, куда зайдут технологии дальше? Порой безумные проекты открывают новые возможности.

Внедрение 3D-печати делает процесс литья дешевле и быстрее, позволяет изготавливать модели и формы для литья со сложной геометрией и разнообразными габаритами, не теряя в точности получаемой отливки.

Для получения выплавляемых и выжигаемых моделей рекомендуется использовать принтеры, работающие по технологиям FDM(FFF), SLS, SLA/DLP, Voxeljet. Используемые материалы обладают низким процентом зольности, а печатать модели быстрее, чем изготавливать вручную или с помощью станка с ЧПУ.

Пример технологической цепочки для получения отливки с применением выплавляемой модели.

Для получения литейных форм подойдут технологии печати Binder Jet и SLS с подходящим для форм материалом.

Аддитивные технологии в литье применимы в тех случаях, когда необходимо максимально дешево и быстро получить мастер-модель или форму для будущей отливки, например — в конструкторских бюро и на опытных производствах. Применимы они и в серийном производстве — если микронная точность не требуется, разница в скорости и стоимости работ делает их куда привлекательнее механообработки на фрезере с ЧПУ.

Уже сейчас можно заказать отливку из металла или пластмассы и посмотреть на результат применения 3D-печати в литье.

Подобрать 3D-принтер для интеграции в литейное производство или оборудование для литейного цеха можно в Top 3D Shop.

Контроль температуры формы

Форма для инжекционного литья с конформными охлаждающими каналами.

Обычно охлаждение форм осуществляется с помощью просверленных каналов водяного охлаждения, барботеров и рассекателей. Вследствие механических напряжений, возникающих в процессе формования, и ограничений, связанных с толкателями и геометрией детали, охлаждающие каналы трудно расположить оптимальным способом. Как результат, сочетание теплопроводности инструментальной стали и недостаточной функциональности теплоотводящих каналов приводит к недостаточному охлаждению или слишком большим перепадам температуры на разных участках формы. Это, в конечном итоге, ведет к снижению срока службы формы и ухудшению качества детали вследствие коробления и деформаций.

Технология DMD позволяет создавать конформные охлаждающие каналы и теплоотводы с высокой проводимостью в пределах полости формования, что позволяет сократить длительность цикла и добиться равномерного распределения температуры формы. В результате длительность цикла сокращается на 30—50% и значительно улучшается качество деталей.

Формование обычно состоит из пяти шагов:

- Закрытие формы

- Заполнение формы

- Отверждение

- Охлаждение детали

- Выталкивание детали

В этой последовательности единственным длительным этапом является охлаждение детали, на которое уходит около 44% всего цикла. Формовщики знают, что охлаждение - непростая задача. Многие годы им приходилось сверлить охлаждающие каналы в формах для инжекционного литья и для литья под давлением. Не так давно появилось программное обеспечение для создания тепловых моделей, которые позволяют конструкторам выявлять зоны тепловых напряжений, где потом и прокладываются охлаждающие каналы.

Одно большое ограничение: эти каналы делаются прямыми, тогда как детали имеют рельефную форму. Следовательно, возможности такого теплоотвода ограничены.

Одним из достоинств DMD является возможность создания охлаждающих каналов, «оборачивающихся» вокруг детали, которые называются конформными. POM разработана технология «холодных форм» (Cool Mould). Было обнаружено, что в то время как конформные теплоотводящие каналы позволяют сократить время охлаждения формованной детали, аддитивная природа DMD значительно облегчает достижение такого сокращения. Это делается путем добавления медных теплоотводов (медь наносится и плавится в ходе процесса DMD, который позволяет комбинировать металлические порошки — вначале наносится инструментальная сталь, затем линия подачи материала переключается на медь, затем снова на инструментальную сталь) или вставкой готовых медных стержней.

Был проведен эксперимент, в результате которого формованная деталь при традиционном охлаждении остывала 5,2 сек., при конформном охлаждении – 4,8 сек., а при комбинации конформного охлаждения с медными теплоотводами – 4,5 сек., что на 13,5% меньше по сравнению со временем традиционного метода. Сочетание конформного охлаждения с медными теплоотводами позволяет, в зависимости от формы детали, добиться сокращения времени охлаждения на 50%. Кроме того, конформные каналы плюс медь позволяют поддерживать температурный баланс между поверхностью формы и детали, тем самым снижая вероятность коробления детали. Сокращение цикла формования и снижение количества покоробленных деталей означает сокращение количества установок инжекционного литья, задействованных в производстве, что ведет к огромным сокращениям затрат. Даже если бы формы изготавливались традиционным способом быстрее, чем по технологи DMD, возможность создать более совершенную систему охлаждения является ключевым преимуществом.

Точность построения

Точность построения моделей по технологии FDM во многом зависит от толщины печатного слоя. Эта величина может составлять от 0,127 до 1 мм. Поверхность готовых объектов обычно слегка ребристая (ступенчатая — в пределах 0,1-1 мм). Ребристость обусловлена тем, что расплавленная нить имеет округлую форму. Придать дополнительную гладкость поверхности можно с помощью пост-обработки.

Ремонт форм

DMD позволяет создавать полупостоянные стержни. Текущие изменения также выполняются DMD

Вынужденный простой во время ремонта формы приводит к снижению темпов производства и убыткам. Замена формы всегда связана с большими затратами. Обычный ремонт при помощи сварки приводит, как правило, к получению деталей с более низким качеством. Длительность ремонта поврежденной формы связана, в основном, с продолжительностью термообработки форм и объемом работ по удалению следов сварки.

Применение технологии DMD для ремонта форм позволяет получить высокое качество сварки без чрезмерных простоев производства. Ее особенностью является количество выделяемого тепла, глубина зоны разогрева и управляемое нанесение металла. Этим исключается необходимость в пред- и пост- термообработки, снижается расход материалов и объем доводки.

В результате достигается прочная металлургическая связь и однородность механических свойств формы и участка сварного шва. В большинстве случаев наносится металл, идентичный материалу формы, позволяющий получить мартенситовую структуру, идентичную структуре формы.

Читайте также: