Способы снижения nox

Обновлено: 02.07.2024

Энергетика является основным движущим фактором развития отраслей промышленности, транспорта, коммунального и сельского хозяйства. Ежедневно в мире на предприятиях теплоэнергетики сжигаются миллионы тонн горючих полезных ископаемых для удовлетворения нужд населения и промышленности. При этом сотни тысяч тонн вредных веществ выбрасывается в атмосферу, загрязняя среду обитания человека. Доминирующим источником получения тепловой и электрической энергии в Казахстане является уголь. Основными загрязняющими веществами, выбрасываемыми в атмосферу при сжигании угля, являются: пыль золы, оксиды серы, оксиды азота и оксид углерода. Наиболее токсичными являются оксиды азота [1], что обусловливает первоочередную необходимость уменьшения их выбросов в атмосферу.

В отличие от выбросов твердых частиц и оксидов серы, которые зависят от химического состава угля, оксиды азота образуются в процессе сжигания и напрямую не связаны с составом сжигаемого топлива. Содержание оксидов азота в отходящих от котлов газов зависит от конструкции топки, длины, температуры и интенсивности факела, качества топлива (содержания в нем азота, теплотворной способности), избыточной подачи воздуха на процесс горения, времени нахождения газообразных продуктов сгорания в зоне высоких температур и местных температурных пиков. Следует отметить, что наиболее интенсивное образование оксидов азота в процессе горения происходит в зоне высоких температур (от 1600 до 1900 0 С) в результате окисления азота в воздухе.

Для сокращения выбросов оксидов азота применяются технологии управления горением и технологии химической очистки дымовых газов. Методы химической очистки дымовых газов от оксидов азота разделяются на следующие группы: окислительные, восстановительные и сорбционные [2]. На предприятиях теплоэнергетики имеется опыт использования методов селективного каталитического и некаталитического восстановления оксидов азота аммиаком. Эти методы являются высокоэффективными (степень очистки от оксидов азота 50… 90%). Однако очистка газов от оксидов азота химическими методами требует значительных капитальных затрат, ведет к увеличению эксплуатационных расходов предприятий теплоэнергетики на 15. 25%, поэтому они не получили широкого распространения в мировой практике.

Наиболее целесообразным является внедрение технологий подавления оксидов азота на стадии сжигания топлива. В мировой практике нашли применение следующие методы при сжигании топлива [3, 4]: уменьшение нагрузки котлоагрегата, оптимизация конструкции горелочного устройства, ступенчатое сжигание топлива, дожигание топлива, рециркуляция отходящих газов, технология кипящего слоя, впрыск воды или пара в топку котла, подача к горелкам пыли высокой концентрации.

Уменьшение нагрузки котлоагрегата

Хорошо известно, что работа при пониженной нагрузке уменьшает теплоотдачу на единицу объема или площади, в результате чего снижается температура пламени и количество образующихся термических оксидов. Уменьшаются также скорости смешения топлива и воздуха, и это может привести к понижению выделения NOX из связанного в топливе азота. Следует отметить, что подавление NOX путем снижения нагрузки обходится дорогой ценой. Снижение производительности котла на 50%, по существу, вдвое повышает капитальные затраты на производство тепла.

Оптимизация конструкции горелочного устройства

Конструкция горелочного устройства во многом определяет интенсивность воспламенения факела, скорость смешения топлива с воздухом и максимальный уровень температур в ядре горения. Например, на котлах БКЗ-420-140-5 Карагандинской

ТЭЦ-3 применены вихревые горелки с двумя каналами по вторичному воздуху. За счет замедленного подмешивания вторичного воздуха к аэросмеси при сжигании экибастузского угля концентрация оксидов азота снижена с 800 до 600 мг/м3. Реконструкция горелочных устройств с целью снижения выбросов оксидов азота при сжигании углей казахстанских месторождений на котлоагрегатах БКЗ 320-140 ст. № 11, 12, 13, 14 в ТОО «АЭС Усть Каменогорская ТЭЦ» позволила снизить концентрацию оксидов азота в уходящих газах с 610… 720 мг/ м3 (н.у.) до 497…592 мг /м3 (н.у.).

Ступенчатое сжигание топлива

На первой стадии процесса сжигания топлива объем воздуха поддерживается на уровне меньшем, чем стехиометрический объем. На последующих стадиях процесса добавляется дополнительный воздух. В результате происходит снижение температуры сгорания и образование восстановительной среды, в которой подавляются вредные оксиды. Для полного окисления топлива дополнительный воздух вводится в зону повторного нагрева с помощью добавочных форсунок. Широко применяется двухступенчатая схема сжигания топлива. При двухступенчатом сжигании через все горелки подают топливо с недостатком воздуха так, чтобы кислорода не хватало для образования NOx, а в конечную часть факела вводят недостающий для полного сгорания воздух. При этом выбросы оксидов азота снижаются примерно на 15…30%.

Известно, что образование NOX подавляется введением в зону конца пламени частиц углеводородов. На самом деле имеет место не подавление образования оксидов азота, а их восстановления в присутствии метана. Суть метода дожигания топлива состоит в частичном восстановлении окиси азота (NO) продуктами неполного сгорания в топочной камере. Выше основных пылеугольных горелок в топке котла устанавливаются дополнительные горелки, в которые подается часть топлива с недостатком воздуха и создается зона с восстановительной средой. Еще выше располагают сопла для ввода третичного воздуха, необходимого для завершения сгорания. Опыт показывает, что в промышленных установках за счет ввода дожигающего топлива возможно снизить концентрацию NOX в дымовых газах до 120…210 мг/ м3 (н.у.) в зависимости от вида угля. Этот метод активно исследовался энергетиками Японии, Германии и США.

Рециркуляция отходящих газов

Выравнивание распределения температур и исключение высокотемпературных зон в топке также достигается рециркуляцией дымовых газов. Так как в горелки подается частично разреженный воздух, концентрация кислорода у основания пламени понижена, поэтому понижена и температура всего пламени. Это оказывает существенное влияние на образование термических оксидов, но мало воздействует на топливные. Поэтому рециркуляция дымовых газов дает лучшие результаты применительно к топливу с низким содержанием азота, чем с высоким.

Технологии кипящего слоя и циркулирующего кипящего слоя

При сжигании топлива в кипящем слое температура в топке относительно невысока (800… 1000 0 С), что уменьшает образование термических оксидов азота. Содержание оксидов азота в дымовых газах составляет 100…200 мг/ м3.

Впрыск воды или пара в топку котла

Способ отличается простотой, легкостью регулирования и низкими капитальными затратами. На газомазутных котлах он позволяет снизить выбросы NOx на 20…30 %, но требует дополнительных затрат теплоты на парообразование и вызывает увеличение потерь с уходящими газами. При сжигании угля достигнутые в настоящее время результаты не столь значительны. За рубежом впрыск пара или воды для снижения образования NOx практически не применяется.

Подача к горелкам пыли высокой концентрации

Подача к горелкам пыли высокой концентрации (10… 30 кг пыли на один килограмм воздуха) по трубопроводам малого диаметра снижает выбросы оксидов азота на 20… 30% при одновременном упрощении схемы и конструкции пылепроводов. Использование пыли высокой концентрации успешно осуществляется на ТЭЦ Восточно Казахстанской области (на Усть-Каменогорской ТЭЦ, Согринской ТЭЦ и Риддер ТЭЦ).

ТОО «АЭС Согринская ТЭЦ» планомерно проводит успешную работу по снижению выбросов оксидов азота в атмосферу. Основным технологическим оборудованием ТЭЦ являются три котлоагрегата типа БКЗ-160-100Ф; один котлоагрегат типа Е-160-14 (законсервирован). В целях снижения выбросов оксидов азота на котлоагрегатах ТОО «АЭС Согринская ТЭЦ» в настоящее время применяется технология подачи угольной пыли высокой концентрации.

На основании обзора современных технологий подавления образования оксидов азота было предложено произвести модернизацию горелочных устройств котлоагрегата № 2 в ТОО «АЭС Согринская ТЭЦ». Модернизация горелочных устройств направлена на повышение паровой производительности до 140 т/ч при работе на углях месторождения Каражыра и до 130 т/ч при работе на углях месторождения Майкубень, при отсутствии шлакования поверхностей нагрева и снижении концентрации оксидов азота в дымовых газах. Для этой цели в рамках данного проекта произведена следующая работа:

- замена основных горелок на малотоксичные горелки со специальным пылевыдающим патрубком;

- выполнение яруса подачи третичного воздуха выше основных горелок;

- модернизация системы подачи угольной пыли высокой концентрации, направленная на повышение надежности ее функционирования.

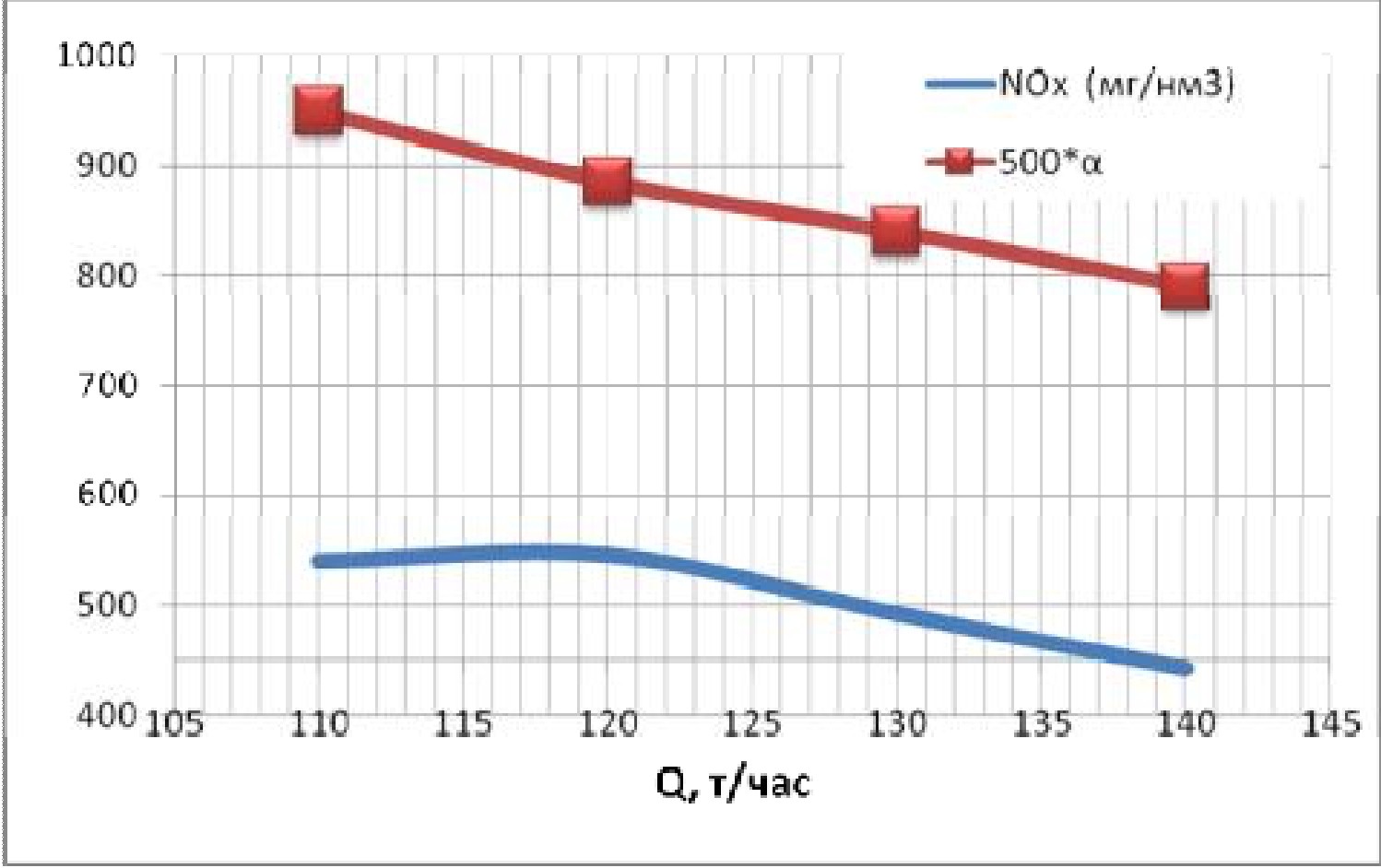

Пуско-наладочные работы после модернизация горелок котлоагрегата ст. № 2 были завершены в первом квартале 2013 года. При этом производился контроль концентрации оксидов азота в дымовых газах. Полученные результаты представлены в графическом виде на рис. 1.

Рис. 1

Для наглядного отображения коэффициента избытка воздуха после дымососа (α) на графике его значения были увеличены в 500 раз. Из представленных графиков видно, что имеется выраженная корреляция значений концентрации оксидов азота (NOx) и коэффициента избытка (α). За счет снижения величины коэффициента избытка воздуха (α) удается соблюдать величину концентрации оксидов азота при увеличении паропроизводительности котлоагрегата

(Q) в пределах 450÷570 мг/нм3. До модернизации данный показатель доходил до 740 мг/м3 (н.у.).

Рассмотрим экологическую эффективность данной модернизации.

Количество выбрасываемых оксидов азота определяется по формуле:

МNOх= CNOх* Vcг* Bр* k,

где МNOх – массовые выбросы оксидов азота, г/с;

CNOх массовая концентрация оксидов азота в сухих дымовых газах (при а= 1,4), мг/м3 (н.у.);

Vcг объем сухих дымовых газов, образующихся при полном сгорании 1 кг топлива, м3/кг (н.у.);

Bр расчетный расход топлива, т/час;

k коэффициент пересчета. При определении выбросов в г/с k= 0,000278.

Пересчет оксидов азота (NOх) в диоксид азота и оксид азота производится при помощи коэффициентов: 0,8 для диоксида азота (NO2) и 0,13 для оксида азота (NO). Данные по расчетам выбросов оксидов азота из проекта нормативов ПДВ [5] представлены в таблицах 1 и 2.

Для оценки экологического эффекта модернизации горелок необходимо произвести пересчет выбросов с учетом снижения концентрации оксидов азота в дымовых газах котлоагрегата ст. № 2. При расчетах максимально разовых выбросах концентрация принимается 570 мг/м3 (н. у.), а при расчете валовых 570*0,874=498 мг/м3 (н.у.) (0,874 – коэффициент неравномерности выбросов по проекту нормативов ПДВ). Результаты расчетов представлены в таблицах 3 и 4.

Для сравнительного анализа данные по выбросам оксидов азота от котлоагрегатов ТЭЦ без учета и с учетом модернизации на котлоагрегате ст. № 2 представлены в таблице 5. Как видно из таблицы, благодаря планируемой модернизации, максимально разовые выбросы оксидов азота в целом по ТЭЦ снижаются на 8,2 %, а валовые на 7,8%.

Таблица 1 – Максимально разовые выбросы оксидов азота при сжигании угля по проекту нормативов ПДВ (до модернизации)

Очистка газов от оксидов азота — важная проблема, стоящая перед промышленностью. Один из аспектов экологических мер — регулирование количества газообразных загрязнителей, выбрасываемых в атмосферу.

Почему необходима очистка выбросов от оксидов азота

По разным оценкам, в атмосферу Земли ежегодно выбрасывается от 35 до 58 миллионов тонн оксидов азота. Основной источник выбросов — сжигание топлива в промышленности, теплоэлектростанциях, генераторных установках, домохозяйствах и двигателях внутреннего сгорания различного назначения. Последние вносят значительный вклад в загрязнение окружающей среды оксидами азота, поскольку в промышленно развитых странах их доля составляет 45—60 % от общего объема. Ограничить выбросы можно, используя методы очистки газов от оксидов азота непосредственно у источника их образования.

Оксиды азота повреждают легкие и увеличивают восприимчивость к инфекции верхних дыхательных путей. Вещество способствует возникновению раздражения глаз и расширению кровеносных сосудов, что приводит к снижению кровяного давления.

Для растений это высокотоксичный газ, более высокие концентрации которого приводят к повреждению хлоропластов. Реакции с углеводородами в атмосфере вызывают образование ацетилпероксида, который ингибирует фотосинтез. Реагируя с водой, диоксид азота образует азотную и азотистую кислоты и, таким образом, способствует (наряду с SO2) образованию так называемых кислотных дождей.

Способы уменьшения количества выбросов оксида азота

В настоящее время проблема загрязняющих газообразных выбросов решается двумя способами:

Снижение концентрации в процессе сжигания

Решение данной задачи связано с обеспечением необходимых параметров процесса сгорания в отношении «время — температура — состав газа». Для обеспечения данных условий применяется топливо высокого качества и тонкая регулировка системы подачи топлива до достижения необходимой концентрации оксидов азота в отработавших газах.

Очистка отходящих газов от оксидов азота. Когда невозможно полностью уменьшить выброс загрязняющих веществ во время сжигания топлива, отходящие газы дополнительно очищаются.

Каталитическая очистка газов от оксидов азота

- Каталитическая очистка дымовых газов от оксидов азота.

Эффективность этой группы методов высока, поскольку некоторые из них позволяют снизить выброс в атмосферу на 90 % и более. Среди них наибольшее внимание уделяется селективному каталитическому восстановлению (СКВ, SCR). Этот способ был введен в начале семидесятых в Японии и до сих пор успешно используется в США и Германии. Он заключается в восстановлении оксидов азота аммиаком при 150—450 °C в присутствии катализатора. Процесс называется селективным, поскольку аммиак обладает более высокой реакционной способностью по отношению к оксидам азота, чем к кислороду.

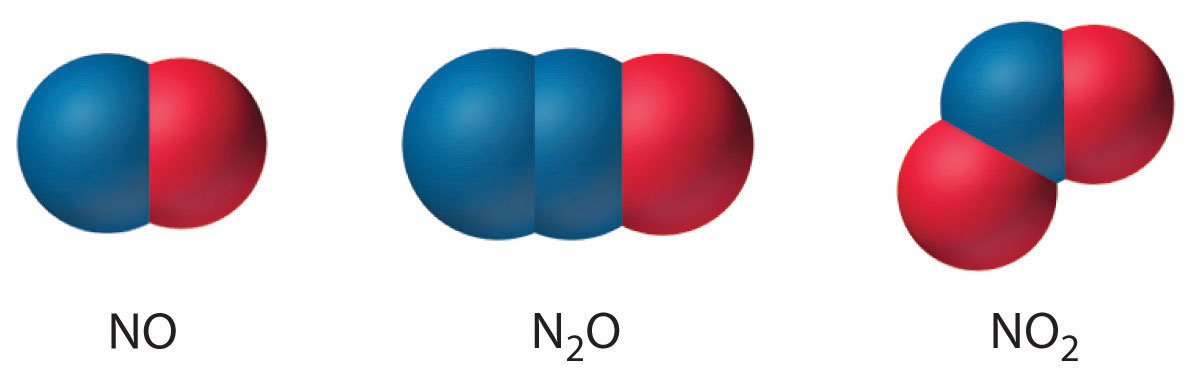

В объеме отработанных газов доля монооксида азота составляет 90—95 % от суммарной концентрации оксидов азота, поэтому основная реакция

Диоксид азота, на долю которого приходится 5—10 %, реагирует по уравнению

Небольшие количества кислорода, содержащиеся в отходящих газах, ускоряют селективное каталитическое восстановление оксидов азота, но более высокое содержание O2 оказывает неблагоприятное воздействие, снижая скорость процесса SCR.

Катализаторы SCR представляют собой оксиды переходных металлов, например ванадия, титана, молибдена. Ванадий-титановый катализатор отличает высокая активность при низких температурах. Срок службы составляет около 3 лет на угольных электростанциях и 5—7 лет на установках, работающих на нефтяном и газовом топливе.

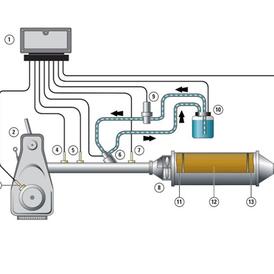

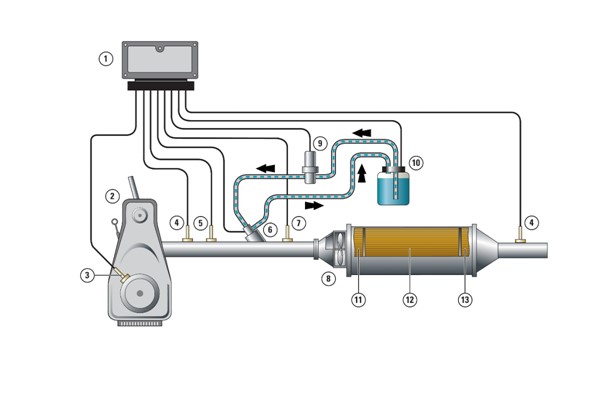

Рисунок 1. Принципиальная схема системы SCR

1. Панель управления, 2. Двигатель внутреннего сгорания когенерационной установки, 3. Датчик оборотов двигателя, 4. Датчики NOx, 5. Датчик температуры (термопара), 6. Инжектор реагента, 7. Датчик давления, 8. Смеситель, 9. Насос для реагента, 10. Емкость с реагентом, 11. Катализатор гидролиза, 12. Катализатор SCR, 13. Катализатор для удаления аммиака.

Также в ряде случаев применяют неселективную каталитическую очистку газов от оксидов аммиака. В качестве реагентов восстановителей используют такие химические вещества: водород, метан и другие углеводороды.

Решения от «ЭКОЭНЕРГОТЕХ»

Компания «ЭКОЭНЕРГОТЕХ» — лидер в поставках установок для очистки от оксидов азота в России. Предприятие разрабатывает и производит высокоэффективные системы для очистки дымовых газов от оксидов азота с учетом потребностей клиентов. К основным преимуществам создаваемой продукции относят:

- высокую эффективность и производительность;

- длительный срок службы установок;

- надежность, доказанную за многие годы эксплуатации;

- инновационные решения;

- конкурентоспособные цены от отечественного производителя.

Менеджеры компании проконсультируют по вопросам подбора оборудования. В установленные договором сроки организация осуществит поставки комплексных систем для очистки отработавших газов от различных источников, включая проектирование, ввод в эксплуатацию и техническое обслуживание.

С момента принятия первых экологических стандартов, разработки и внедрения промышленных систем очистки выбросов количество отравляющих веществ, образуемых в результате работы дизельных двигателей, сократились на два порядка. Более поздние нормативы также оговаривают предельно возможные концентрации CO2 и других парниковых газов. Эти значения необходимо учитывать при выборе установки очистки выбросов.

Состав выбросов дизельных генераторных установок

Дизельный двигатель, как и другие силовые агрегаты внутреннего сгорания, преобразует химическую энергию, содержащуюся в топливе, в механическую. Дизельное топливо (ДТ) – это смесь углеводородов, которая при идеальном процессе сгорания выделяет только диоксид углерода (CO2) и водяной пар (H2O). Эталонные выхлопные газы дизельного двигателя в основном состоят из CO2, H2O и несгоревшей части подаваемого в рабочую камеру силового агрегата дизтоплива.

Выбросы дизель генератора содержат следующий объем веществ:

- CO2 – 2 - 12%;

- H2O – 2 - 12%;

- O2 – 3 - 17%;

- N2 – оставшаяся часть.

Концентрация этих веществ зависит от нагрузки двигателя. С увеличением рабочих показателей содержание CO2 и H2O в отработавших газах увеличивается, а содержание O2 уменьшается. Ни один из основных компонентов (за исключением CO2, способствующего возникновению парникового эффекта) не оказывает неблагоприятного воздействия на здоровье человека или окружающую среду.

Система очистки выхлопных газов для дизель генератора необходима для снижения концентрации вредных веществ. Большинство этих загрязняющих веществ образуется в результате неполного сгорания топлива, реакции между компонентами топливной смеси при высокой температуре и давлении, выгорания смазки и добавок к маслам, а также освобождения неуглеводородных включений в ДТ (серы, присадок). Обычные загрязнители включают несгоревшие углеводороды (CH), оксид углерода (CO), оксиды азота (NOx) и твердые частицы.

В некоторых случаях выбросы дизель генератора могут содержать другие вещества с высокой токсичностью. Это металлы и другие соединения, образующиеся в результате износа двигателя. Удержание новых частиц, обычно не присутствующих в выхлопе, также может быть осуществлено установкой системы очистки выбросов.

Риск образования дополнительных загрязнителей в потоке промышленных выбросов возрастает при:

Добавлении в топливо или смазку п

- рисадок.

- Заправке низкокачественным топливом. Дизельное топливо, используемое в судовых двигателях или крупных генераторных установках, содержит тяжелые металлы и другие, опасные для здоровья

человека и окружающей среды, соединения.

Контроль выбросов дизель генератора

В дизельных двигателях за образование и уменьшение загрязняющих веществ отвечают:

В ней образуются загрязняющие и токсичные вещества, NOx, CO и происходит неполное окисление топлива. На происходящие в камере сгорания процессы оказывают влияние другие системы двигателя, такие как системы управления впускным зарядом воздуха и впрыска топлива. Обеспечив максимально полное сгорание горючего можно уменьшить количество вредных газов на выходе из установки.

Система очистки выхлопных газов.

Последующая очистка происходит в каталитических модулях, дополнительно снижающих концентрацию загрязняющих веществ. В некоторых случаях, например, в стехиометрических двигателях с искровым зажиганием, одного трехкомпонентного катализатора достаточно для достижения требуемого эффекта. В силовых агрегатах, работающих на обедненном углеводородами ДТ с примесями, требуется ряд каталитических устройств, включающих улавливающие фильтры и системы для минимизации образования вторичных загрязнителей (катализатор проскока аммиака (ASC) и др.).

Технологии очистки газовых выбросов

Двигатели с воспламенением от сжатия (дизельные)

Дизельный катализатор окисления (DOC)

Высокое снижение выбросов CH/CO, конверсия твердых частиц от малых до умеренных.

Используется на автомобилях Euro 2/3 и некоторых промышленных дизельных генераторах, работающих в условиях тяжелой и средней мощности.

Катализаторы окисления частиц

Снижение выбросов PM до

Ограниченное коммерческое применение в отдельных двигателях для тяжелых условий работы.

Дизельные сажевые фильтры (DPF)

Снижение выбросов твердых частиц 90%

Используются в программах модернизации ранее произведенного производственного оборудования.

Снижение NOx на 90%

Основная технология, используемая транспортных средствах; во внедорожных, морских и стационарных двигателях.

Катализаторы восстановления NOx

Снижение NOx до

70-90%, в зависимости от алгоритма работы

Используется в качестве автономного катализатора снижения NOx в некоторых транспортных средствах и дизельных генераторах.

Потенциал снижения выбросов NOx составляет

10-20% в пассивных, до 50% в активных системах.

Используются для модификации устройств первых поколений.

Решение для промышленности: селективная каталитическая очистка

Селективное каталитическое восстановление (SCR) NOx соединениями азота, такими как аммиак или мочевина зарекомендовало себя при применении в промышленных стационарных установках. Технология впервые была применена на теплоэлектростанциях в Японии в конце 1970-х годов, а затем с середины 1980-х годов получила широкое распространение в Европе.

В установках SCR можно использовать две формы аммиака: чистый безводный аммиак и водный. Первая разновидность токсична, опасна и требует высокого давления в резервуарах для хранения и в трубопроводах. Водный аммиак NH3H2O менее опасен и прост в эксплуатации. Типичный промышленный сорт аммиака, содержащий около 27% аммиака и 73% воды по массе, имеет давление пара, близкое к атмосферному, при нормальной температуре и может безопасно циркулировать в инженерных сетях промышленного предприятия.

Выгодная альтернатива или рациональное дополнение: фильтр для очистки выбросов

Дизельные сажевые фильтры (DPF) - это устройства, которые физически улавливают отработанные частицы и предотвращают их выброс в атмосферу. Разработаны фильтрующие материалы, которые демонстрируют:

- высокую эффективность фильтрации, превышающую 90%,

- стойкость к механическим повреждениям;

- термическую устойчивость.

Дизельные сажевые фильтры – недорогая, но эффективная технология для контроля выбросов сажевых частиц, включая массу и количество частиц. Установки – оптимальное решение для контроля твердой фракции углеводородных выбросов, включая элементарный углерод (сажу) и связанные потоки черного дыма. Фильтры могут иметь ограниченную эффективность или быть полностью неэффективными в контроле над твердыми фракциями выбросов ТЧ органической фракции (OF) и сульфатных частиц.

Стандартные методы – гравитационное осаждение, центробежное разделение или электростатическое улавливание на производствах не используются. Причина - малый размер частиц и низкая плотность дизельной сажи. В условиях серийного и крупносерийного производств рекомендовано использовать катализаторы окисления элементов (частичные фильтры). Они могут улавливать частицы дизельного топлива и обеспечивают гораздо более высокую общую эффективность, чем простые механические фильтры.

Из-за низкой объемной плотности улавливаемых компонентов (в среднем 0,1 г / см3), сажевые фильтры быстро накапливают значительные объемы сажи. Для сравнения - двигатель грузовика или автобуса старшего поколения выделяет порядка 1л сажевых частиц. Воздухонепроницаемый слой вызывает падение давления выхлопных газов в фильтре и отрицательно сказывается на работе двигателя.

Дизельные сажевые фильтры должны обеспечивать удобство удаления твердых частиц из фильтрующего слоя для восстановления его пропускной способности. Регенерация узла выполняется регулярно во время профилактических работ или периодически, после накопления мешающего нормальной работы двигателя количества сажи.

Эффективная очистка выхлопных газов

Компания «ЭКОЭНЕРГОТЕХ» - производитель систем очистки газовых выбросов для производственных и обслуживающих предприятий. Наши передовые решения гарантируют соответствие строгим национальным и международным экологическим стандартам - сейчас и в будущем.

Мы предлагаем решения, которые подходят для всех типов двигателей - разных размеров, мощности и типов топлива. Наши услуги охватывают весь проект от начала до конца, включая консультации, определение рабочих характеристик, проектирование, производство, контроль и ввод в эксплуатацию.

Термин NO относится к семейству химических веществ, загрязняющих воздух - оксидов азота. NO представляет собой семь различных соединений, хотя наиболее опасным является только одно - диоксид азота. Диоксид азота (NO2) – это опасный загрязнитель воздуха, который может вступать в реакцию с озоном. Данная реакция может приводить к образование кислотных дождей. NO2 представляет собой красновато-коричневый газ с горьким запахом, похожий на запах хлора. NO2 также обычно называют оксидом азота и дейтеоксидом азота, который обладает высокой реактивной способностью.

NO является промежуточным продуктом при производстве азотной кислоты. Азотная кислота является нитрующим реагентом при производстве химических взрывчатых веществ, отбеливателем для муки, замедлителем окисления акрилатов и окислителем в ракетном топливе. Оксид азота использовался в различных ракетных установках в многочисленных беспилотных космических исследованиях и до сих пор используется для космических путешествий в системах орбитального маневрирования космических кораблей.

Где встречается Оксид азота?

NO2 в естественном виде в окружающей среде можно встретить в дыхании бактерий, вулканах, молнии, а также в стратосфере. По оценкам ученых, каждая средняя вспышка молнии превращает около 7 кг азота в оксид азота. Каждый год во всем мире, в среднем, происходит 1,4 миллиарда вспышек молнии, что дает много естественного оксида азота, однако из этих же источников NO2, принято считать остаточным газом в атмосфере Земли, где он выполняет функцию поглощения солнечного света и регулирования химического состава тропосферы, в частности концентрацию озона. По сравнению с выбросами NO2 от естественных процессов, количество выбросов NO2 от сжигания горючего ископаемого больше, более чем в три раза.

Основной причиной образования NO2 является двигатель внутреннего сгорания. Двигатели внутреннего сгорания используются для работы автомобилей, катеров, кораблей, мотоциклов, локомотивов, вертолетов, самолетов и многого другого. Дополнительные источники образования оксида азота - печи, газовые, керосиновые обогреватели и сигаретный дым. Наиболее заметными историческими причинами образования диоксида азота были ядерные испытания, что стало причиной появления печально известных красноватых грибовидных облаков. Их образования связано с высокими температурами ядерных реакций, так как кислород и азот не реагируют между собой при температуре окружающей среды. При высоких температурах они подвергаются эндотермической реакции с образованием оксидов или диоксидов азота.

Почему требуется снижать выбросы оксида азота?

У людей, регулярно подвергающихся воздействию NO2, повышается риск заболевания легких. Чаще всего страдают те, кто работает в сельском хозяйстве и подвергается воздействию NO2 в результате разложения растений в силосохранилищах. На самом деле, это заболевание настолько распространено, что это заболевание легких называют «болезнью силосных ям». Данное заболевание легких, вызванное NO2, может привести, в некоторых случаях, к преждевременной смерти и, в меньшей степени, к эмфиземе или бронхиту. Также известно, что NO2 может накапливаться в организме людей и приводить к сердечнососудистым заболеваниям.

В результате жаркой и солнечной погоды, ЛОВ (Летучие Органические Вещества) и оксид азота взаимодействуют между собой, и образуется смог. Смог (приземный озон) наносит ущерб растительности и снижает урожайность. Когда оксид азота и диоксид серы вступают в реакцию с другими составляющими воздуха, образуется кислотный дождь. Кислотный дождь наносит ущерб автомобилям, зданиям и историческим памятникам. Для окружающей среды влияние кислотных дождей наиболее заметно в водной среде, включая ручьи, реки, озера и болота, где воздействие на рыб и дикую природу может быть чрезвычайно опасным.

Когда кислотные дожди попадают в почву, они способны вытягивать соединения алюминия из глинистых пород почвы и переносить их в подземные воды. Животные, которые наиболее чувствительны к кислотным дождям и алюминию, как правило, молодые особи. При определенных уровнях pH, вызванных кислотным дождем, икринки рыб не способны к дальнейшему развитию, и даже более старые особи рыб погибают в данной среде. Животные с более высокой чувствительностью к уровням pH пострадают больше всего. Важно помнить, что экосистемы являются целостными и воздействие на один вид не будет ограничено данным видом. Кислотный дождь не только откладывает алюминий в почве, но и лишает ее минералов и питательных веществ, которые поддерживают здоровый рост растений.

Растения, которые подвергаются воздействию кислотных дождей, не погибают сразу, сначала их листья становятся коричневого цвета, они становятся более восприимчивыми к воздействию низких температур и меньше способны поглощать солнечный свет, что в дальнейшем приводит к их гибели.

В то время как большое количество кислоты находится в жидкой форме, кислота также может находиться и в частицах пыли. Это называется сухим осаждением. Эти кислоты особенно агрессивны по отношению к металлам, краске и камню, вызывая быстрое разрушение. Часто эмоциональный ущерб, причиняемый кислотной пылью, так же велик, как и финансовый ущерб, так как различные памятники архитектуры чрезвычайно подвержены разрушению.

Все влияние оксида азота, описанное в данной статье, показывает, что уменьшение выбросов NOx, NO2 и кислотных дождей имеет важное значение для сохранения здоровья, как окружающей среды, так и всего населения Земли. При этом также важно знать, что затраты на охрану окружающей среды препятствуют получению сверх прибылей коммерческой деятельности.

Мы можем предложить решения по борьбе с выбросами, которые имеют разумные капитальные затраты, низкие эксплуатационные расходы, практически не требуют затрат на обслуживание и имеет небольшие размеры, чтобы обеспечить учет всех потребностей предприятий по защите окружающей среды.

Итак, как мы можем уменьшить выбросы оксида азота NO и появление кислотных дождей?

Существует много вариантов переработки NO в зависимости от комбинации ЛОВ. Предлагаемая системы переработки включают в себя: термоокислитель, углеродный адсорбер, систему селективного каталитического восстановления или скруббер.

Термический окислитель (также известный как камера дожига, или печь дожига, или термический окислитель прямого сжигания) - это технологическая установка для снижения выбросов ЛОВ, которая разлагает опасные газы при высоких температурах. В результате работы установки выделяется тепло (которое может быть в дальнейшем утилизировано), водяной пар и углекислый газ. Существует много различных типов технологий термоокислителей, доступных для решения конкретных задач по уничтожению опасных веществ, таких как PTO, TO, каталитические рекуперативные окислители и многие другие.

Углеродный адсорбер является одной из наиболее распространенных технологий снижения загрязнения воздуха. Углеродные адсорберы необходимы, когда Вы пытаетесь одновременно снизить выбросы ЛОВ и выбросы NO, и при этом восстановить растворитель. В углеродном адсорбере загрязненный технологический поток проходит через слой активированного угля. Углерод в активированном угле действует как адсорбер, удаляя ЛОВ из технологического потока, затем удерживая их на поверхности или в порах углерода.

При выборе углеродного адсорбера нужно учитывать состав Вашего технологического потока. Для того чтобы углеродный адсорбер был наиболее эффективен, технологический поток должен быть с низким содержанием влаги и твердых частиц, так как углерод является пористым материалом, поры которого могут легко забиться. Если в технологическом потоке слишком много влаги или слишком много твердых частиц, мы можем порекомендовать систему предварительной фильтрации и / или сушильную камеру для обеспечения большей эффективности при переработке ЛОВ.

Система селективного каталитического восстановления (СКВ) предусматривает катализатор восстановления оксида азота и систему впрыска аммиака. Каталитическая реакция аммиака через селективный каталитический восстановитель (СКВ) уменьшает выброс оксида азота путем преобразования его в основные и безвредные элементы атмосферного воздуха: азот, кислород и воду. Катализатор поставляется в различных вариантах в зависимости от применения. Система впрыска аммиака позволяет вводить аммиак в процесс, для соединения с оксидом азота и уменьшения его выбросов.

Регулятор расхода аммиака (РСА) и инъекционная решетка аммиака (ИРА) для впрыска водного раствора аммиака в газовый поток контролирует подачу безводного аммиака в соответствии с системой анализа оксида азота и аммиака (NH3). Как и в случае с углеродными адсорберами, ИРА склонны к засорению, поэтому необходимо учитывать их эффективность для обеспечения долгосрочной эксплуатации. Ключом к этой оптимальной и продолжительной производительности является конструкция системы и правильное понимание всех вопросов, связанных с воздушным потоком, для обеспечения правильного смешивания аммиака во время переработки ЛОВ и NO.

Термин «Скруббинг» часто используется неправильно для обозначения удаления ЛОВ. Важно знать, что существует много типов скрубберов, но наиболее эффективным для удаления оксида азота является влажный скруббер.

Влажный скруббер использует жидкость (в основном воду) для удаления загрязняющих веществ из воздушного потока. Жидкость забирает твердые и газообразные загрязняющие частицы из воздуха. Влажные скрубберы - это универсальное оборудование для снижения загрязнений, которое проектируется индивидуально, для достижения максимальной эффективности удаления NO и ЛОВ из воздуха, выбрасываемого в атмосферу.

Жидкость, содержащая ЛОВ, собирается в форме конденсата и затем может быть использована для дальнейшей переработки. Влажные скрубберы чрезвычайно эффективны в своей конструкции, так как они часто являются единственной системой, которая может использоваться для обработки, как твердых частиц, так и газов в одном устройстве контроля загрязнений.

Статьи из серии «Снижение выбросов опасных загрязнителей воздуха»:

Часть 1: БTEк - бензол, толуол, этилбензол и ксилол.

Часть 3: NOx - это загрязняющие воздух оксиды азота.

Часть 4: Переработка свинца.

Часть 5: Промышленные воздушные скрубберы для переработки аммиака.

Часть 6: SOx - это соединения молекул серы и кислорода, включая моноксид серы, диоксид серы и триоксид серы.

Часть 7: Углеводороды - метан, этан, пропан, бутан, пентан, гексан.

Часть 8: Метилмеркаптан, также известный как метантиол.

Часть 9: H2S – высококоррозионноактивный сероводород.

Часть 10: Диметилсульфид – метилтиометан.

Часть 12: Оксид этилена – EtO.

Компания Сиб Контролс может предложить множество индивидуальных решений, чтобы наилучшим образом соответствовать эксплуатационным особенностям производств у своих клиентов. В некоторых случаях требуется более низкие капитальные вложения при более высоких эксплуатационных затратах для тех систем, которые не нуждаются в непрерывной работе, или могут потребоваться чуть более высокие капитальные вложения с более низкими эксплуатационными затратами для тех систем, которые действительно нуждаются в постоянной работе. Мы можем предложить комплексные интегрированные решения с разными системами очистки воздуха, такими как: термоокислители, системы адсорбции углерода или системы фильтрации.

Для отправки запроса на термические окислители, печи дожига и другие системы снижения выбросов опасных веществ в атмосферу отправьте нам, пожалуйста, письмо на электронную почту, указанную на странице «Контакты» или заполните контактную форму «Написать нам», расположенную справа на текущей странице данного сайта.

Читайте также: