Flex medium параметры печати

Обновлено: 05.07.2024

Компания Rec выпустила свой новый пластик под названием REC Flex. Материал является достаточно гибким и эластичным. С его помощью Вы можете распечатывать привычные Вам модели с новыми свойствами: маски, обувь, чехлы, декоративные изделия, повседневные предметы и многое другое. Материал имеет высокую прочность и стабильность. Основные требования для печати это подогреваемая платформа с температурой до 100 градусов и температура сопла 230 °C.

PLA пластик для 3D принтеров от российского производителя REC. Данный вид пластика является безопасным для использованием, а также безвредным для здоровья и окружающей среды, что позволяет использовать данный материал как в офисе, так и для домашних целей.

Пластики FLEX — это эластичные полимеры, возможность применения которых весьма обширна. Из них можно делать упругие амортизирующие детали, например — чехлы для гаджетов. С тем же успехом из FLEX-пластика печатают подошвы для спортивной обуви.

Из-за своих физических свойств этот материал весьма капризен. Хранение и печать TPU требуют особых условий. Читайте статью, чтобы узнать о разных нюансах 3D-печати эластичными полимерами.

Популярные 3D-принтеры, которые печатают FLEX-пластиком

Anet A8

Температура платформы: 60 °C

Температура экструдера: 225 °C

Высота слоя: 0,1 мм

При печати FLEX-пластиком очень важно, чтобы филамент поступал в сопло строго вертикально. Это существенно снижает возможность засорения сопла. В случае с 3D-принтером Anet A8, можно установить направляющую в экструдере, между двумя шестернями. Характеристики детали и процесс установки проиллюстрирован в видео на канале Crosslink (см. выше).

Creality Ender 3

Температура платформы: 60 °C

Температура экструдера: 225 °C

Высота слоя: 0,1 мм

Как и в вышеописанном примере, перед началом печати флексом на принтере Creality Ender 3 необходимо настроить подачу филамента. Специальная насадка на экструдер избавит пользователя от опасности, что гибкая пластиковая нить будет «зажевана» шестернями, подающими филамент к соплу.

Меры предосторожности

При 3D-печати пластиком FLEX следует соблюдать меры безопасности. При печати следует использовать перчатки, для защиты от термических ожогов, и респираторы. Производить печать TPU только в хорошо проветриваемом помещении. Если есть возможность, то печатать следует в 3D-принтере закрытого типа, с отводом газов из печатной камеры. При попадании расплавленного полимера на кожу, пострадавшему следует остудить место попадания холодной водой и оказать помощь, как при термическом ожоге. После застывания материал самостоятельно отвалится. В противном случае следует обратиться к врачу.

FLEX-пластик следует правильно утилизировать и ни в коем случае не сжигать в бытовых печах. При горении полимер выделяет токсичные пары оксида углерода, оксида азота, цианистого водорода и изоцианата.

История

Термопластичный полиуретан был разработан компанией Lubrizol Engineered Polymers в 1959 году. Ключевое свойство соединения, которое определило физические свойства материала, — чередование сополимеров с жесткой и эластичной структурой. Жесткие части формулы — изоцианаты, эластичные — полиолы. Комбинируя сочетания полимеров, можно получить TPU, который будет упругим, как резина, или жестким, как обычный пластик. В 3D-печати применяют эластичные FLEX-филаменты.

Достоинства и недостатки

Достоинства:

Устойчивость к высоким температурам;

Высокая прочность на разрыв при скручивании, растяжении, сжатии;

Возможность окрашивания филамента и покраски по готовому изделию;

Возможность вторичной переработки.

Недостатки:

Сложный процесс печати;

Не рекомендуется для использования с Боуден-экструдерами;

Не пригоден для хранения пищевых продуктов.

Использование FLEX в 3D-печати

FLEX-пластик используется в 3D-печати для создания прочных упругих деталей. Это могут быть демпферы и амортизаторы, а также гибкие соединительные элементы. Наряду с созданием небольших вспомогательных элементов, FLEX всё чаще используется в больших масштабах в уникальных проектах. Например, китайский старт-ап XEV Limited предложил прототип электромобиля, кузовные элементы которого были напечатаны из Nylon, PA и TPU. Цена на двухместных сити-кар размером со Smart должна была составить $10 000. По состоянию на июль 2020 года, изобретатели не смогли найти инвесторов для запуска серийного производства.

В 2016 году американская компания New Balance создала серию беговых кроссовок с напечатанными из FLEX-пластика подошвами. В заявлении компании было сказано, что при реализации этого решения были использованы преимущества 3D-печати и достижения в области материаловедения, что позволило достигнуть оптимального баланса гибкости, прочности, веса и долговечности. Конфигурация подошвы была создана таким образом, чтобы при ударе пятки давление распределялось от областей с высоким давлением на части подошвы со средним и низким давлением.

Итого

Упругие пластики FLEX предназначены для создания эластичных изделий на 3D-принтерах, печатающих по технологии FDM. По физическим свойствам, в напечатанном виде, FLEX напоминают крепкую резину. Нетипичные для пластиковых филаментов свойства являются причиной сравнительно сложного процесса печати. FLEX-нити легко забивают сопло и оставляют «паутину» на напечатанном изделии. Чтобы избежать ошибок при печати, филамент необходимо хранить в вакуумной упаковке, а перед началом печати провести дополнительную подготовку принтера. Зато результатом правильной работы может быть что угодно: от кейса для смартфона и костюма для косплея, до кузовных элементов автомобиля.

Купите пластики FLEX в Top 3D Shop — получите оригинальные качественные материалы по разумной цене.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Здравствуйте Коллеги.

Недавно в какой то статье, в комментариях, подняли вопрос, о пробниках.

Основная идея была в том, что производитель раздаёт пробники бесплатно, а мэйкеры, складывают их в ящик и забывают об этом. И производителям надоело это и они стали пробники продавать!

Я не буду рассуждать на эту тему, а просто расскажу как я поступаю в этой ситуации.

Понадобился мне пластик, не обычные ABS, PLA, SBS, которых у меня сейчас очень много, а понадобился мне пластик, который держит температуру во время эксплуатации готовой детали ,больше чем ABS. В общем я обратился к производителю PRINT PRODUCT.

Выбрали мне пластик, я согласился с выбором и уже заканчивая разговор, менеджер сказал, что в посылку положит ещё пробники разных, нестандартных пластиков. Я сказал спасибо и стал ждать посылку.

Когда я её получил и распаковал, я был в небольшом шоке. Кроме коробки с пластиком, лежал большой пакет в котором лежало, внимание, ДВЕНАДЦАТЬ маленьких пакетов с разными пробниками.

В наборе много интересных и новых для меня материалов. Которыми я не печатал ещё ни разу и это дало мне толчок на проведение небольших тестов.

Я не буду описывать печать пластиками, которые приближены к обычным ABS, PLA, HIPS, но несколько обзоров постараюсь сделать.

Начну с группы пластиков TITI FLEX. У производителя представлены четыре вида этого пластика.

TITI FLEX HARD. самый твёрдый ( у меня в наличии чёрный)

TITI FLEX MEDIUM. немного мягче ( у меня в наличии серебристый)

TITI FLEX SPRING. пластичный ( у меня в наличии чёрный)

TITI FLEX SOFT. супер пластичный ( у меня в наличии прозрачный)

Вместе с пробниками, весь ряд этого пластика у меня есть и будет интересно сравнить одинаковые детали.

И так приступаем.

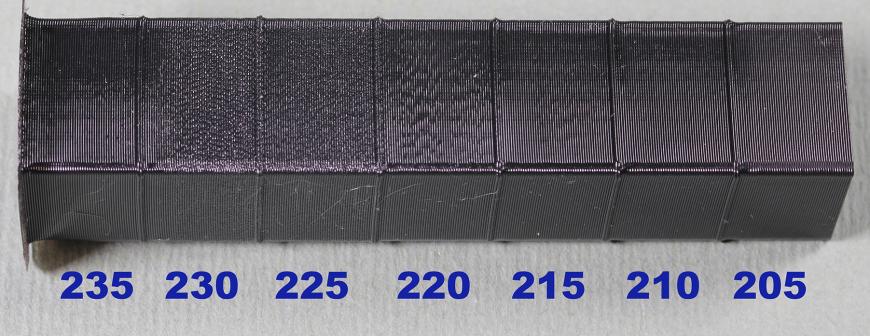

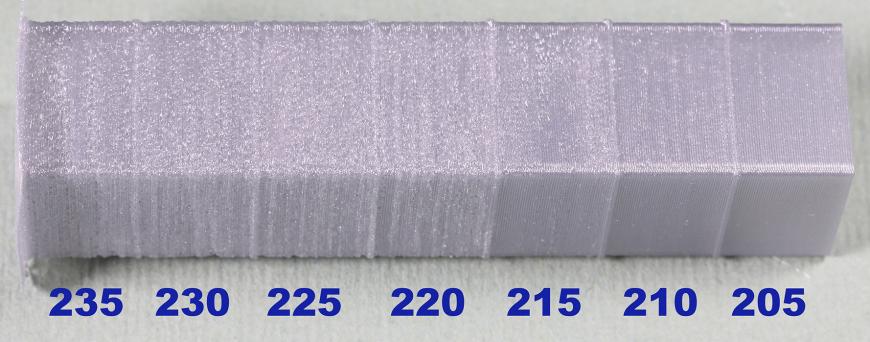

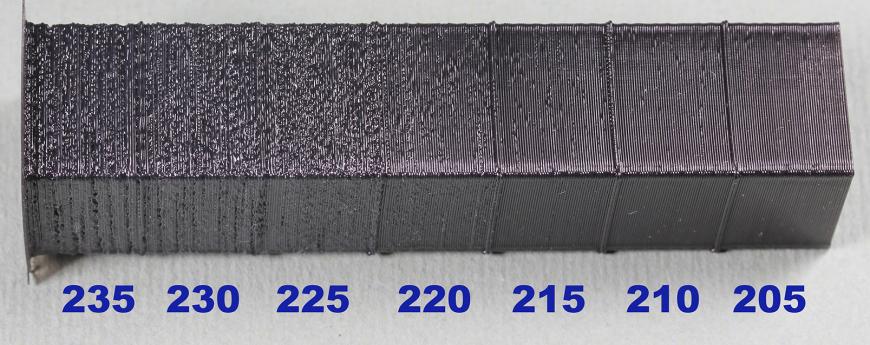

Первое, что я делаю, подбираю температуру. Температурный столбик сейчас печатаю не 25 Х 25, а 15 Х 15. Печать идёт быстрее, занимают меньше места при хранении ( я не выкидываю эти образцы, а сохраняю их. И уже несколько раз было такое, что приходилось к ним обращаться)

У производителя почему то оказался очень большой диапазон температуры печати от 205 до 235 градусов! Печатаем.

Когда дело дошло до TITI FLEX SOFT (самый пластичный), то меня ждало разочарование.

Была проведена куча проб, но я так и не смог заставить свой принтер Hercules New, им печатать.

Перепробовал все температуры, подачу увеличивал в два раза, скорости снижал уже до 3 ммсек.

Через небольшое время пластик просто переставал подаваться, рукой помогать бесполезно, филамент очень мягкий. У меня сложилось такое впечатление, что у нити гуляет диаметр. Промерить его трудно. Я пробовал в штангенциркуль зажимать его вместе с другим прутком и было понятно что диаметр этого пластика немного меньше. Так же я его свободно вытаскивал между подающими шестернями своего экструдера. Потратив много времени, я решил исключить из тестов этот пластик.

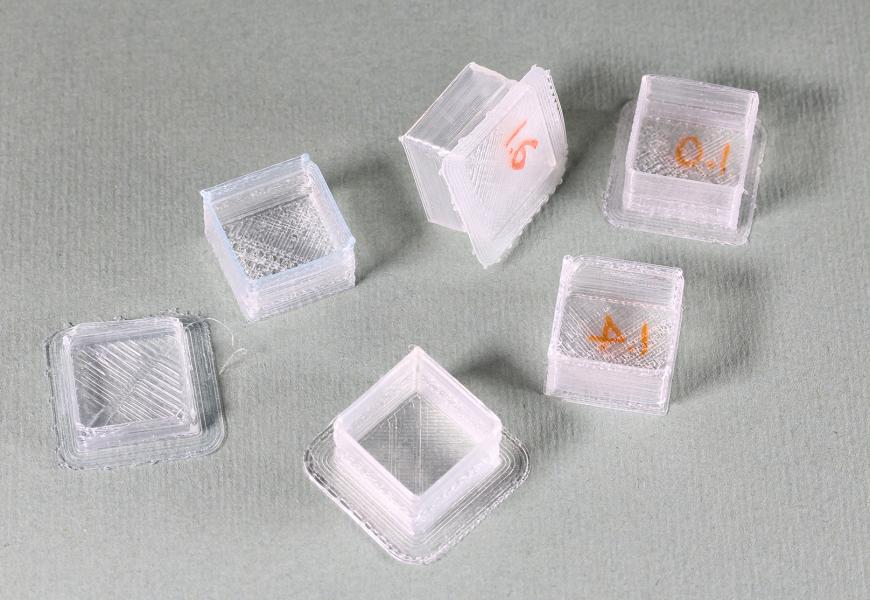

Дальше как обычно я печатаю небольшой образец для своей палитры пластиков. За одно смотрю как ведёт себя пластик на более сложной печати, периметры, заполнения, верхние слои.

Правый на фото, это тот самый TITI FLEX SOFT. Получилось напечатать пару нижних слоёв и подача пластика прекратилась.

Ну что же, пока принтер печатал, я нашёл модель 'шины', когда то делал её, что бы проверять пластик РУБЕР, который тоже не 'завёлся' на моём экструдере.

Пробуем печатать. Печать этими пластиками не совсем простая. И усложняется с увеличением пластичности материала. Чем мягче пластик, тем сложнее подобрать параметры. В общем ретракт был отключён на всей линейки пластиков. Температуру сопла 210 градусов, стол 80. С обдувом как поступать до конца не понял, но немного охлаждал. 35%.

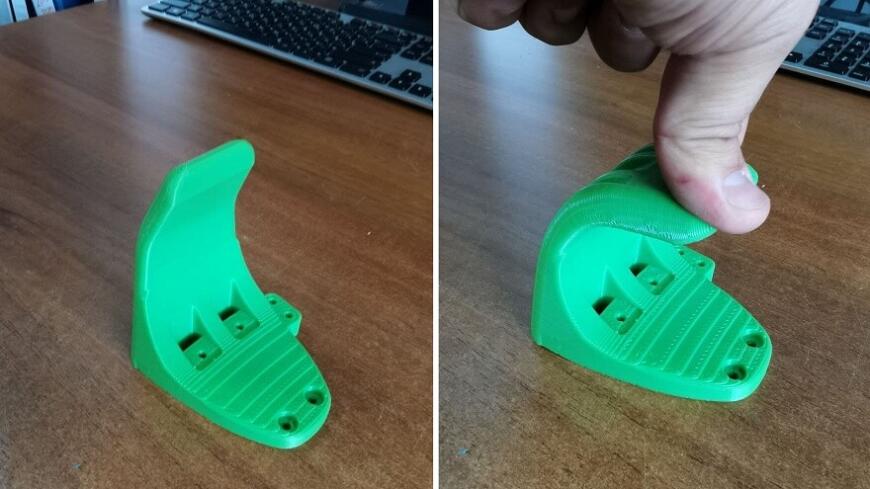

В общем для себя я выяснил, что первые два пластика для печати покрышек совсем не годятся!

TITI FLEX HARD. практически немного мягче ABS. Покрышку пальцами не сжать вообще.

TITI FLEX MEDIUM (серый). немного вроде как поддаётся, но сжать тоже не получится.

TITI FLEX SPRING. сжимается, средней жёсткости резина.

Так, а зачем же тогда нужен этот пластик?

Думаю его можно применить для каких ни будь прокладок!

Печатал с заполнением 100%

По жёсткости всё осталось так же. TITI FLEX HARD и TITI FLEX MEDIUM думаю можно применить вместо паранитовых прокладок, а TITI FLEX SPRING, думаю может заменить прокладки и на водяных фиттингах. Но надо пробовать.

И ещё один эксперимент, положил эти шайбочки в бензин 'ГАЛОША'

Пролежали трое суток, свойства не поменялись.

В общем для себя выяснил, что скорее всего для своих нужд куплю у производителя пластик TITI FLEX SPRING. Остальные два, более твёрдые, я не знаю куда можно применить, сильно они специфические. Но небольшие остатки пробников у меня остались и на крайний случай какую ни будь прокладочку я смогу напечатать для пробы.

Для печати пластики не очень приятные, надо внимательно подбирать параметры. В основном скорость печати и подачу, ну и для более хорошего качества ещё и ретракт настроить. Потому как этот пластик даёт много 'паутины'.

Как обычно 'семейное' фото на память))))

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

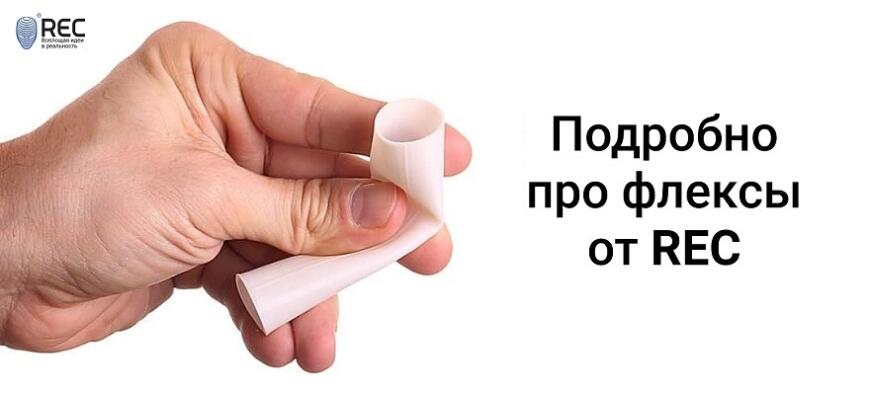

Flex — это всего лишь общее название материалов для 3D-печати с характерной гибкостью. В эту группу входят самые разные филаменты с самыми разными составами, поэтому споры на тему «какой флекс лучше» зачастую бессмысленны. Мы решили подойти с практической стороны дела и собрать в одной статье полезную информацию по тем вариантам, которые выпускаются под нашим брендом, то есть REC, а заодно пояснить, как с ними работать.

Думаем, всем и так понятно зачем нужны флексы, но если нет, то вкратце: это материалы, которыми можно печатать разные гибкие и эластичные вещи: прокладки, уплотнители, модельные шины, фрикционные накладки на ручные инструменты, подошвы и ортопедические стельки, защитные чехлы и тому подобное. Вот только разные флексы делаются из разного сырья и могут сильно отличаться по физическим, химическим и механическим свойствам, поэтому выбирать следует аккуратно.

Наверное, не лучший вариант применения, но суть понятна

На сегодняшний день мы выпускаем четыре варианта гибких филаментов для FDM 3D-принтеров:

• REC Rubber — вариант синтетической резины на основе cтиролэтиленбутиленстирола (СЭБС, SEBS);

• REC Flex — термопластичный полиэфирный эластомер (ТПЭЭ, TPEE), напоминающий твердый силикон;

• REC Easy Flex — филамент из термопластичного полиуретана (ТПУ, TPU), самый мягкий и эластичный в нашей линейке;

• REC TPU D70 — еще один вариант термопластичного полиуретана, но наоборот очень твердый.

Не будем тянуть резину, и сразу сравним эти материалы по физико-механическим свойствам:

REC TPU D70 вообще сложно характеризовать как флекс, так как по твердости он близок к тому же АБС-пластику. Тем не менее, это тоже термопластичный полиуретан с относительно высокой ударной вязкостью и эластичностью, так что будем считать его условным флексом. Данных по этому филаменту пока мало, так как материал новый и еще не успел пройти полноценные испытания, но имейте в виду, что мы последовательно выкладываем результаты тестов в специальном разделе нашего сайта.

Пример 3D-печати материалом REC Flex

Химия

Все эти материалы отличаются не только физико-механическими характеристиками, но и химическими, что тоже в немалой степени обуславливает эксплуатационные свойства и сферы применения. Например, Easy Flex обладает не только высокой износостойкостью и сопротивлением к пластической деформации, но и хорошей стойкостью к маслам и бензинам. Rec Rubber, c другой стороны, демонстрирует низкую гигроскопичность (в отличие от того же REC Easy Flex), но не очень-то дружит с горюче-смазочными материалами.

Пример 3D-печати материалом REC Easy Flex

Чтобы было проще сориентироваться*, давайте посмотрим на еще одну, упрощенную ради простоты восприятия табличку, основанную на данных от производителей сырья:

* «+» — высокая стойкость, «0» — умеренная стойкость, «-» — низкая стойкость

Выбрали материал? Тогда давайте разбираться, как получить из него что-то полезное.

Как печатать?

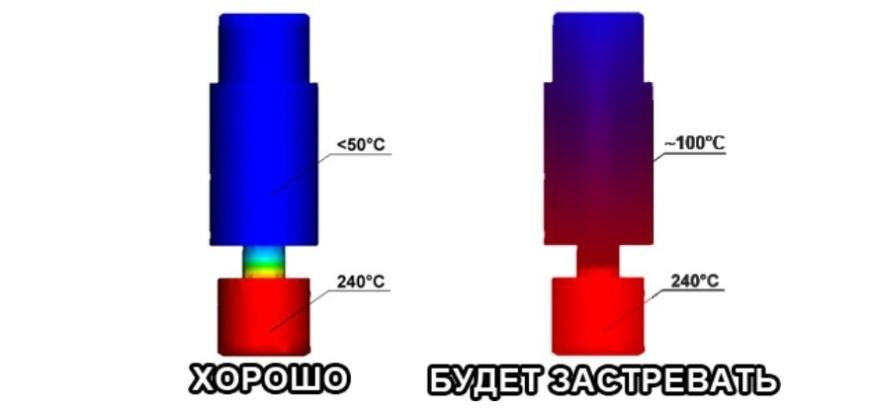

Флексы вполне заслуженно считаются сложными в работе материалами, что обусловлено как раз их главным свойством — гибкостью. Под нагрузкой, например при проталкивании материала в хотэнд, эластичный филамент будет сопротивляться — сгибаться и сжиматься, увеличиваясь в диаметре. При увеличении диаметра растет трение при проходе через хотэнд, а это требует дополнительного усилия, что в свою очередь приводит к росту деформации и трения вплоть до того, что филамент вообще отказывается идти в трубку и зажевывается подающим механизмом. Разрывается порочный круг тремя параллельными способами.

Первый — кастомизация экструдера. Чтобы филамент не зажевывался, нужно сделать так, чтобы расстояние между подающими роликами и хотэндом (если речь идет о директ-экструдере) или трубкой (если речь о боуденовской системе) стремилась к нулю. Чем меньше расстояние, тем лучше— если филаменту некуда бежать, придется лезть прямо в хотэнд, что нам и нужно (см. иллюстрацию ниже).

Все равно не хочет? Заставим. Вот только заставлять нужно аккуратно, так как повышение скорости подачи без учета других факторов приводит к более высокому усилию при проталкивании филамента, а если хотэнд не успевает плавить материал, он деформируется и сопротивляется еще на входе. Соответственно, не повышаем, а понижаем настройки скорости. Да, как правило печатать флексами приходится на очень низких скоростях укладки (20 мм/c, а то и ниже), но здесь есть еще и прямая зависимость от производительности хотэнда, а это уже третий момент.

Казалось бы, самой простой способ повысить производительность — увеличить температуру, но это не совсем так, а зачастую даже наоборот. Если разогнать термоблок слишком сильно, термобарьер не будет справляться со своими прямыми обязанностями, а это приведет к нагреванию филамента еще в холодной зоне хотэнда. Нагревание приводит к тепловому расширению, а оно, в свою очередь, приводит к росту трения. Получается пробка в холодной зоне.

Вообще, в таких случаях лучше увеличивать длину горячего участка, вплоть до поэтапного прогрева несколькими термоблоками, но такой подход влечет за собой стремительный рост массо-габаритных характеристик, а потому встречается разве что на экструдерах в крупноформатных промышленных 3D-принтерах. Если же вы все-таки решите выйти за пределы рекомендуемых температур, то хотя бы заранее позаботьтесь о более эффективном охлаждении термобарьера — обдуве повышенной мощности, более эффективном радиаторе (не забываем про термопасту для лучшей теплопроводности) и любых других средствах, улучшающих теплоотвод. Чем более резкой будет граница между холодной и горячей зонами, тем лучше.

Настала пора еще одной таблички, на этот раз с рекомендуемыми параметрами:

Приведенные выше цифры очень условны ввиду огромного многообразия FDM 3D-принтеров, поэтому их стоит рассматривать как отправную точку для индивидуальной настройки параметров, а не жесткую рекомендацию.

С прижимом роликов в подающем механизме тоже нужно быть осторожными: слишком сильный прижим чреват опять-таки деформацией филамента. Как и все вышеперечисленное, этот момент решается экспериментальным путем.

Еще один сложный момент — это ретракт, ведь эластичные пластики деформируются не только при подаче в хотэнд, но и на «задней передаче», только теперь уже работают на растяжение. Именно по этой причине при работе с флексами рекомендуется использовать экструдеры с директ-подачей вместо боуденовских, так как в первых длина филамента между подающим механизмом и хотэндом минимальна. Попробуйте выставить дистанцию ретракта в два-три раза выше, чем при работе с твердыми полимерами, а затем «подкручивайте» вручную.

Что касается обдува слоев, то со всеми четырьмя материалами рекомендуется использовать минимальный обдув, либо не использовать вообще. Это достаточно проблематичный момент, так как флексы довольно долго затвердевают, а принудительное охлаждение приводит к снижению межслойной адгезии и, соответственно, снижению прочностных характеристик. Если деталь будет работать на сжатие, то это не такой уж и важный момент, а если на растяжение, изгиб и/или кручение, то лучше опять-таки сбросить скорость и постараться обойтись без обдува укладываемых слоев.

Пример 3D-печати материалом REC Flex

Чем мазать стол?

Если это Rubber, попробуйте клей-карандаш или лаки для волос. Хорошо печатается на стеклянных и стеклокерамических столиках, на алюминиевые можно добавить синий скотч.

Flex схватывается настолько хорошо, что клей или лак нужны не столько для удержания модели, столько для отделения от столика — в качестве разделительного слоя, иначе не отдерете. Если речь идет о стеклянном столике, дайте ему и модели остыть, и изделие может отвалиться само по себе. Если не отвалится, постарайтесь аккуратно срезать тонким лезвием, чтобы обойтись без сколов.

Если это Easy Flex, не забудьте просушить филамент перед заправкой, так как полиуретан очень гигроскопичен. Запустили 3D-принтер, а он шипит, плюется или укладывает нить с пузырьками или короблением? Останавливайте, выгружайте пластик и сушите при 50°С как минимум четыре часа — можно в электрической духовке или фруктосушилке. Насчет хранения и сушки разных филаментов можете почитать статьи здесь и здесь. Сухой Easy Flex дает изделия с отличной прочностью на разрыв, так что предварительной просушкой пренебрегать не следует. Термоусадке материал почти не подвержен, необходимости в рафтах в большинстве случаев возникать не должно, достаточно намазать столик тонким слоем клея-карандаша или лака.

Если же вы работаете с TPU D70, то опять-таки для лучшего схватывания со столиком используйте клей-карандаш или лак. Термоусадка невысока, но при необходимости для увеличения площади контакта с рабочей поверхностью можно напечатать юбку. И не забудьте предварительно просушить филамент, ведь здесь тоже используется полиуретан.

Пример 3D-печати материалом REC Flex

Во всех случаях старайтесь избегать чрезмерного количества поддержек и рафтов. Для улучшения адгезии изделия со столиком лучше подходят юбки, так как их достаточно легко срезать по завершении 3D-печати, а вот удаление опор и рафтов будет куда более трудоемкой задачей.

Тема адгезионных средств сложна и обширна, так что приглашаем всех желающих поделиться опробованными вариантами в комментариях.

Пример 3D-печати материалом REC Flex

Напоследок, в Wiki на нашем сайте есть отдельные, подробные статьи по REC Rubber, REC Flex и REC Easy Flex.

Характеристики

FLEX-пластик — светлый упругий материал, который выдерживает высокие, по сравнению с ABS-пластиком, нагрузки при кручении и растяжении. Основные характеристики полимера:

Прочность и гибкость;

Устойчив к разбавленным кислотам и растворам щелочей при комнатной температуре;

Температура плавления: 200—225 °C;

Температура стеклования: -10 — -50 °C;

Стойкость к нагреву до 125 °C (до 140 °C у некоторых марок).

Изделия из FLEX-пластика можно стерилизовать, сваривать, механически обрабатывать, окрашивать, печатать, разрезать. Материал устойчив к высоким температурам, а при комнатной температуре обладает хорошей устойчивостью к едким средам. В ароматических углеводородах, например, бензоле и толуоле, TPU разрушается при комнатной температуре. Изделия из TPU растворяются в ацетоне, метилэтилкетоне и циклогексаноне, метилпирролидине и тетрагидрофуране. К смазочным жирам и моторным маслам изделия из TPU устойчивы даже при высоких температурах.

В одном эксперименте шесть идентичных по форме деталей, напечатанных из различных филаментов, были частично погружены в сильный растворитель Nitro-P. Изделие из TPU впитало жидкость, что привело к увеличению объема на 50%. Однако после испарения растворителя модель приняла изначальный объем, причем без утраты физических свойств.

О пластике FLEX

Пластик FLEX — это распространенная категория эластичных филаментов, химическое название которых — термопластичный полиуретан (TPU). Поскольку TPU принадлежит к категории термопластичных эластомеров (TPE), иногда в литературе случаются ошибки в терминологии. В этой статье определения «печать пластиком FLEX» и «печать из TPU» равнозначны.

Проблемы при печати FLEX

Наиболее распространенная проблема при печати пластиком FLEX — это стрининг, то есть появление не предусмотренных моделью тонких нитей материала между стенками напечатанного изделия. Один из радикальных способов избавиться от свисающих пластиковых нитей на стадии обработки, который применяется некоторыми пользователями — сжечь их газовой горелкой. Способ спорный, поскольку существует высокий риск повредить стенки напечатанного изделия. При появлении такой проблемы необходимо настроить скорость экструзии и температуру сопла.

Еще одна распространенная проблема — расслоение стенок. Она возникает, если филамент отсырел при хранении. Решается сушкой TPU перед печатью.

Для предотвращения стрининга следует провести следующие действия:

В настройках слайсера включить функцию ретракции, то есть втягивание нити в обратном направлении на холостом ходу, при перемещении печатающей головки над пустыми областями.

Установить скорость печати на минимум, в большинстве случаев достаточно 20 мм/с.

Убедиться перед началом печати, что филамент абсолютно сухой. Если нет точных данных о хранении материала, то перед печатью высушить пластиковую нить в специальном устройстве.

Убедиться перед началом печати, что в сопле не остались частички материала с прошлой печати. Проще всего — после разогрева экструдера дать принтеру печатать тестовый образец несколько минут. Визуально определить отсутствие старого пластика можно, если из сопла не вытекает пластик другого цвета.

Примеры напечатанных изделий из FLEX

Содержание

Обработка детали из FLEX

Термическая обработка

После завершения печати, изделия из FLEX можно положить лицевой стороной вверх в специальную печь, установить температуру на 200 °C и оставить готовое изделие на 2—3 минуты. Верхний слой оплавится, но не настолько, чтобы деформировать изделие, создавая равномерно гладкую глянцевую поверхность.

Механическая обработка

Из-за физических свойств материала, изделия, напечатанные из FLEX, сравнительно сложно обрабатывать механическим способом. Чтобы отшлифовать поверхность детали, необходимо аккуратно придерживать её руками. По этой причине такая обработка занимает много времени. Использовать машинную обработку рекомендуется только на станках с ЧПУ. Вместе с тем, удаление поддержек на изделии из TPU достаточно простое, поскольку лишние элементы можно срезать даже канцелярским ножом.

Шпаклевание

Еще один способ обрабатывать поверхность деталей из FLEX — покрыть их гибкой шпаклевкой. Такой метод применим при обработке больших конструкций, где не важна точность, поскольку после шпаклевания габариты изделия изменятся.

Склеивание

Детали из FLEX подвергаются склеиванию, как и любые другие пластиковые изделия. Для этого можно использовать специальные клеи, предназначенные для работы по резине. Также подходят апротонные растворители: тетрагидрофуран, диметилсульфоксид и диметилформамид.

Как и в случае с обычными пластиками, FLEX необходимо очистить (можно спиртом) и высушить. После нанесения небольшого слоя склеивающего вещества, две части изделия следует прочно прижать друг к другу и дать клею несколько минут для высыхания.

Особенности 3D-печати FLEX

Хранение филамента

FLEX-филаменты гигроскопичны, они способны впитывать влагу, находясь в сыром помещении. Перед длительным хранением материала, его следует запечатать в вакуумный пакет с поглотителем влаги. Если условия хранения FLEX неизвестны, то перед печатью пластиковую нить следует просушить в специальной сушилке, например — Wanhao Boxman-2.

Нагрев платформы

Для лучшей адгезии первого слоя, перед началом печати материалом TPU рекомендуется нагреть платформу до температуры 45—60 °C. Поверхность печатного стола рекомендуется покрыть малярным скотчем, либо использовать в качестве основы лист полиэфиримида (PEI).

Скорость и параметры печати

3D-печать флексом осложняется характером материала. Поскольку в нагретом состоянии полимер чрезмерно вязок, при высокой скорости печати нить может забить экструдер. Производители TPU указывают рекомендуемую скорость печати, разную для разных марок филамента, в пределах от 10 до 30 мм/с. Зная эти цифры, скорость можно подобрать опытным путем.

Охлаждение при печати

В процессе печати флекс-пластиком требуется включать обдув.

Читайте также: