Wave control на полуавтомате что это

Обновлено: 17.05.2024

Начинающие пользователи такого оборудования наверняка задаются вопросом: какой сварочный полуавтомат имеет необходимые настройки и не требует дополнительной отладки? Однако таких моделей не существует по двум причинам. Во-первых, сама технология изготовления не дает возможности задать одинаковые параметры для каждого экземпляра. Во-вторых, такое единообразие не имеет смысла, потому что оборудование предназначено для сварки разных материалов.

При этом сохранение заводских параметров существенно сокращает возможности использования прибора, потому что разные металлы и сплавы нужно соединять в разных условиях. Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG / MAG , которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода ( CO2 ) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации. Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки.

Рекомендательные значения основных параметров представлены в таблице:

Приобретение сварочных полуавтоматов

Перечисленные выше рекомендации по настройке в равной степени справедливы для сварочных полуавтоматов любой торговой марки, модели и модификации. То же касается и наиболее распространенных сбоев в работе оборудования и признаков, которые позволяют их выявить. Конечно, отрегулировать аппарат под свои нужды проще, если заводские настройки более соответствуют требуемым для работы параметрам.

В каталоге компании «Строительные ресурсы» представлен широкий выбор сварочных полуавтоматов для соединения всех основных рабочих сплавов: железных, алюминиевых, медных. Это удобные инверторные моноблоки отечественной марки «Сварог», которая не уступает по техническим характеристикам аналогичному оборудованию зарубежных брендов «Аврора» (китайское производство) или «Ресанта» (латвийская компания).

Описание основных функций сварочных аппаратов для полуавтоматической сварки в среде защитных газов MIG/MAG

Регулировка напряжения на сварочной дуге и регулировка скорости подачи сварочной проволоки. Обе эти регулировки в комплексе определяют значение сварочного тока на выходе полуавтомата, причем каждому значению сварочного напряжения соответствует определенное оптимальное значение скорости подачи, таким образом, чтобы скорость подачи проволоки равнялась скорости еѐ плавления в сварочной дуге.

Оптимальные значения сварочного напряжения и скорости подачи проволоки сварщик подбирает экспериментально, путем выполнения нескольких пробных швов.

Чтобы иметь возможность настроить аппарат на заданный ток сварки, шкалу одной из рукояток размечают в амперах сварочного тока:

1-й вариант: Рукоятка регулировки напряжения обозначена как «Ток сварки» и ее шкала размечена в амперах. В этом случае сварщик устанавливает напряжение, ориентируясь на шкалу сварочного тока, затем рукояткой «Скорость подачи» экспериментально подбирает оптимальное значение скорости подачи проволоки для данного напряжения.

2-й вариант: Шкала рукоятки регулировки скорости подачи размечена в амперах. В этом случае сварщик устанавливает скорость подачи проволоки, ориентируясь на шкалу сварочного тока, затем рукояткой «Напряжение» экспериментально подбирает оптимальное значение напряжения для данной скорости подачи. Сварочный ток выбирается исходя из ориентировочного значения 50А/мм толщины металла.

Регулировка индуктивности сварочной цепи. влияет на характер сварочного шва при прочих равных условиях сварки:

При низком значении индуктивности снижается глубина провара металла и ширина сварочной ванны, при этом увеличивается высота наплавляемого валика металла. Такой режим обычно используется при сварке тонколистового металла и при сварке корневого шва при многопроходной сварке, т. к. снижает риск прожога металла.

При высоком значении индуктивности увеличивается глубина и ширина провара. Такой режим используется при сварке толстого металла и при выполнении наплавочных швов при многопроходной сварке, т. к. увеличивает прочность сварочного шва.

4-тактный режим. Обычный режим работы полуавтоматом, называемый 2-тактным, выглядит так:

1-й такт: при нажатии кнопки горелки начинается сварка.

2-й такт: при отпускании кнопки горелки сварка прекращается.

Кроме этого режима полуавтомат может иметь дополнительный режим – 4-тактный:

1-й такт: при нажатии кнопки горелки начинается сварка.

2-й такт: при отпускании кнопки сварка продолжается в том же режиме. Это позволяет сварщику перехватывать горелку, взять ее поудобнее, не прерывая сварочного процесса.

3-й такт: при повторном нажатии кнопки горелки сварочный аппарат переходит в режим «заварки кратера». В этом режиме параметры сварки устанавливаются отдельными рукоятками «напряжение заварки кратера» и «ток заварки кратера». Данный режим позволяет более качественно завершить шов, на пониженном сварочном токе. В некоторых аппаратах режим заварки кратера может отсутствовать, в 3-м такте сварка продолжается в первоначальном режиме.

4-й такт: при отпускании кнопки горелки сварка прекращается.

Регулировка отжига проволоки. При завершении сварки, после отпускания кнопки горелки одновременно останавливается подача проволоки и отключается источник сварочного напряжения. При этом кончик проволоки может коснуться расплавленного металла и, при застывании сварочной ванны, прилипнуть к детали.

Чтобы этого избежать, необходимо, чтобы источник напряжения отключался не одновременно с остановкой подачи проволоки, а с некоторой задержкой, которая позволит сварочной дуге «отжечь» кончик проволоки на некоторое расстояние от поверхности металла.

Длительность данной задержки обычно составляет 0,1…0,5 с и регулируется сварщиком, исходя из практического опыта.

Регулировка длительности продувки. При завершении сварки необходимо поддерживать атмосферу защитного газа вокруг сварочной ванны до полной кристаллизации расплавленного металла, чтобы предотвратить его окисление, поэтому газовый клапан должен отключаться не одновременно с завершением сварки, а с некоторой задержкой.

Длительность данной задержки обычно составляет 0,5…5 с и регулируется сварщиком, исходя из практического опыта.

Режим Точка. При включении режима «точка» при нажатии и удержании кнопки горелки аппарат выполняет один короткий сварочный шов, длительность которого можно регулировать в определенном диапазоне.

При отпускании и повторном нажатии кнопки горелки выполняется аналогичный сварочный шов.

Импульсный режим. При включении импульсного режима подача проволоки происходит не непрерывно, а в виде толчков-импульсов. Такой режим позволяет более точно контролировать степень проплавления металла и исключить сквозные прожоги при сварке тонколистовых металлов.

Частота импульсов регулируется сварщиком, исходя из практического опыта.

Режим пульсации. Режим пульсации сварочного тока используется при полуавтоматической сварке алюминия. При протекании базового тока (пауза между импульсами) происходит сваривание металла, а импульсы повышенного тока позволяют расширить зону очистки металла от окисной пленки.

Частота пульсации регулируется сварщиком, исходя из практического опыта.

Приборы контроля. При сварке ответственных швов сварщик должен строго контролировать параметры сварки в соответствии с установленными технологическими требованиями. Для этих целей некоторые сварочные аппараты оборудованы приборами контроля сварочного процесса – амперметром и вольтметром.

Кроме того, наличие контрольных приборов упрощает настройку аппарата (соответствие скорости подачи проволоки установленному напряжению).

Мы предлагаем Вам широкий выбор аппаратов полуавтоматической сварки в среде защитных газов MIG/MAG, оснащенные вышеописанными функциями. Посмотреть аппараты, Вы можете по этой ссылке--->

Звук правильной сварки полуавтоматом

При обучении сварки MIG / MAG , важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Принцип действия

Сварка MIG / MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

При MIG /MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

Угол сварочной горелки во время сварки

Сварка MIG / MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

Движение сварочной горелкой во время сварки

- Существует множество движений сварочной горелкой при формировании шва. Для металлов, имеющих толщину 1- 2 мм, можно применять волнисто-зигзагообразное движение, чтобы удостовериться, что электрическая дуга действует на оба свариваемых листа. Так можно получить прочный и герметичный шов. При таком движении электрическая дуга не успевает прожечь металл насквозь.

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа ( MIG ) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси ( MAG ) применяется для сварки сталей. Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода ( CO2 ) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода ( CO2 ) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25 ). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Настройка сварочного полуавтомата.

Для кого-то это вообще не проблема. Кто-то нашел "волшебное" соотношение крутилок и уже варит. Но о том, как настраивать полуавтомат "по фен шую" не сильно то и прочитаешь. Люди, обычно описывающие "как настроить", обычно являются опытными сварщиками и им непонятны проблемы новичков. Сам являюсь очень начинающим сварщиком, и думаю, что написанное мною будет полезно тем, кто впервые взял в руки горелку полуавтомата. На то, что предложенное мною, "истина" не претендую.

Для начала — немного "воды". Как должна "звучать" дуга (жжжжжжжжжззззззззззз) — описывать не буду. Поищите в You Tube видео и послушайте, штук 5-10, пока не поймёте какой должен быть звук. Как ни странно — звук дуги у меня был основным ориентиром.

Далее запоминаем, что для сварки в разных пространственных положениях, разных стыков и разных толщин металла будут требоваться разные настройки.

Не существует "волшебной" настройки, при которой будет варить всё.

Для некоторых — это будет откровением, но это суровая реальность. По сути — изменяя настройки полуавтомата — мы регулируем, сколько тепла будет вложено в свариваемые детали и одновременно израсходованного на плавление сварочной проволоки. В тонкие детали (например 0,8 + 0,8 мм) требуется меньше тепла, иначе будет прожог, а сваривая что-то потолще (например 2 + 2 мм) — требуется больше тепла, иначе будет непровар и сваркой просто "насрёт". По аналогии со сваркой электродом "закоренелые" сварные называют это "добавить или убавить ток".

Однако в ПА (полуавтомате) — две основные настройки — напряжение и подача проволоки. Подача проволоки некоторыми производителями может называться "ток", по сути — это одно и то же, так как при увеличении скорости подачи проволоки увеличивается сварочный ток и наоборот. Ручка напряжение — увеличивает или уменьшает напряжение дуги, но сварочный процесс в ПА устроен так, что при увеличении напряжения увеличивается и сварочный ток.

Главное, что надо уяснить — регулировки напряжения и подачи проволоки в полуавтомате — сильно взаимосвязаны. Существует лишь небольшая область взаимных положений регулировок, при которых будет протекать устойчивый, комфортный и "правильный" сварочный процесс. Пояснить это может рисунок из какой-то совдеповской книги:

Мною намеренно были убраны значения по горизонтальной оси. Потому что тут кроется "засада №1":

Настройки полуавтомата зависят от очень многих условий и может потребоваться подстройка, даже если регулировки никто не трогал.

Перечислю лишь несколько пунктов, которые позволят осмыслить сказанное. Настройки ПА изменятся, т.к.:

1) Бюджетные ПА не имеют идентичных параметров настроек из-за разброса параметров деталей при производстве, да и задачи такой перед производителем не стоит, т.е. даже имея два одинаковых ПА — их настройки могут сильно отличаться;

2) Может быть разное состояние питающей сети 220 В, куда подключен ПА — просадки и тонкая проводка будут давать другие настройки относительно нормальной, "жесткой" питающей сети, или просто сосед по кооперативу "врубил" что-то мощное (важное замечание — трансформаторный ПА при просадках сети может варить хуже или вообще не варить, но не поломается, а инверторный — будет варить, но может от просадок сгореть…);

3) Тип (смесь или углекислота) или состав защитного газа — а также точно или нет при заправке выдержали состав смеси, всё это будет влиять на параметры настройки. Поменяли газ и не варит — настраиваем;

4) Летом варили при +35, а зимой — при -25 — будет необходимо разное тепловложение (затраченная на нагрев мощность) для сварки двух идентичных деталей, что потребует разных натроек;

5) Для разного диаметра и марки проволоки — будут разные настройки;

6) Поменяли катушку на новую, заново отрегулировали тормоз катушки — настройки "уйдут" … а может рукав чуть засорился и опять — настройки;

7) Для разного пронстранственного положения и типа стыка-соединения будут разные настройки;

8) При изменении толщины свариваемого металла необходимо соответствующим изменить настройки.

Может что забыл, но не важно. Важно понять, что настраивать или подстраивать ПА придется часто, а для этого самим процессом настройки, умением "поймать режим" и корректировать его — надо овладеть, и сложного в этом ничего нет.

Когда 100% придется заново искать "область рабочих параметров сварки":

1) поменяли диаметр или марку, тип проволоки (например самозащитную на омедненную);

2) изменили тип защитного газа, например углекислоту на смесь, или смесь теперь с другим соотношением газов;

3) поменяли полуавтомат, даже на точно такой же (см. выше).

Хватит "воды", теперь о самой настройке. Буду описывать, как найти ту самую "область рекомендуемых режимов". Про настройку подачи газа — написано много и без меня, как заправлять проволоку и настраивать её прижим — тоже. Будем считать, что это сделано правильно. Первым делом ищем "подопытный" кусок железа толщиной 4-5 мм и размерами примерно 30*30 см — этого хватит. Зачищаем железо до блеска от ржи, краски и всего остального:

после этого выставляем напряжение 15-16 вольт, среднюю подачу проволоки (ток) и готовимся делать "валики" на куске железа таким образом, что бы одна рука была с горелкой, а вторая — могла крутить ручки настройки. Начинаем варить — вести "валик", и одновременно подстраиваем туда-сюда или напряжение или подачу проволоки, добиваемся наиболее красивого звука (подобного тому, что слышали в видяшках), чем чище это жжжжжззззз — тем лучще. На проплавление и форму валика — пока не смотрим, важен правильный звук и вид дуги — равномерный, с небольшими брызгами.

Если при данном напряжении не удалось найти "рабочую точку" — пробуем при чуть более высоком, на 1-1,5 вольта. Очень важно найти то соотношение напряжение/подача проволоки, при котором будет "правильная дуга и правильный звук" — это будет отправной точкой для дальнейшей настройки полуавтомата на работу в зоне оптимальных настроек.

Итак — первая рабочая точка, в которой полуавтомат работает правильно — была найдена. Записываем значения регуляторов, при которых это получилось. Теперь, не изменяя значения напряжения уменьшаем подачу проволоки, и наблюдая за звуком/дугой ищем то минимальное значение подачи проволоки, при котором процесс ешё нормальный и устойчивый. Когда находим минимум подачи, при неизменном напряжении, и устойчивой дуге — записываем это значение. Потом точно так же ищем максимум подачи проволоки при неизменном напряжении. После нахождения максимума — это значение тоже записываем.

На данном этапе — мы имеем одну запись таблицы — при данном напряжении варить следует от такого до такого положения ручки подачи проволоки.

Далее — уменьшаем на 0,5 вольта напряжение и опять ищем минимальную и максимальную подачу проволоки, при которых сварочный процесс правильный и устойчивый. Полученные значения — записываем.

Повторяем "измерения" с уменьшением напряжения по 0,5 В, пока ПА сможет варить — вы сами увидите тот минимум, когда Ваш полуавтомат с уменьшением напряжения перестанет стабильно варить. Главное — не забывать записывать найденные минимумы и максимумы подачи для каждого напряжения.

После того, как были найдены и записаны самые "слабые" режимы работы ПА — возвращаем настройки к первой найденной рабочей точке, увеличиваем напряжение на 0,5 вольта и опять находим минимум и максимум подачи проволоки при "правильном звуке и красивой дуге". Записываем результаты.

Продолжаем производить настройку — измерения, увеличивая напряжение по 0,5 вольта. В определенный момент, после очередного увеличения напряжения Вы увидите и услышите, что больше нет того правильного звука, пошел крупнокапельный перенос металла с проволоки в сварочную ванну (а настраивали всё это время — на "режим сварки короткой дугой с короткими замыканиями"), значит надо остановиться — область настроек найдена.

Согласно собственноручно составленной таблице, где каждому напряжению соответствует минимум и максимум подачи проволоки — можете нарисовать себе график с областью, в которой следует "работать".

После "проб и настроек" кусок железа выглядел так:

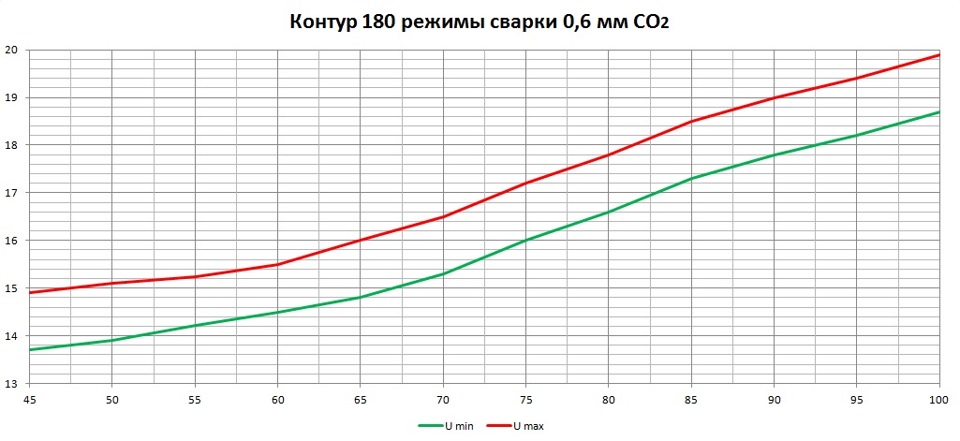

У меня, для моего ПА Контур-180, проволоки 0,6 мм и защитного газа углекислота — получился следующий график:

Между зеленой и красными линиями — варит красиво и комфортно.

Для тонкой проволоки — 0,6 мм выяснилась такая особенность в настройках — проще было находить минимум и максимум напряжения при неизменной подаче проволоки. Для проволоки 0,8 мм — было проще измерять так, как описал выше.

Теперь — пару слов, зачем мне это было надо — пользуюсь полученным графиком. Если надо больше "тепла" — выбираю рабочую точку правее по графику, если сильно "жарит" — смещаюсь левее. Если надо больше тепла при той же подаче проволоки в сварочную ванну — в пределах графика добавляю напряжение, и наоборот …

Надеюсь написанное мною было хоть кому-то полезно, и два часа на написание данного "трактата" — были потрачены не зря. Замечания в комментариях — приветствуются, я сильно начинающий сварщик и мог написать что-то не так.

Длина выхода сварочной проволоки

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

Диаметр сварочной проволоки

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

Как держать сварочную горелку

Сварочной горелкой полуавтомата MIG / MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

Технология сварки полуавтоматом

Сварка MIG / MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG / MAG (Metal Inert Gas/ Metal Active Gas).

MIG /MAG-сварка – это электро-дуговая сварка, использующая постоянный ток ( DC ). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода ( CO2 ) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

MIG /MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

Содержание статьи:

Рекомендации по настройке

Четыре рабочих характеристики оборудования намечают пять направлений его регулировки: защитная газовая смесь, напряжение, полярность, скорость подачи и вылет проволоки. Рассмотрим каждый аспект более подробно.

Подбор газовой смеси

Для защиты соединяемых деталей и оборудования от высоких температур и искр в зону сварки нагнетают газовую смесь или какой-то чистый газ. Для сварочных полуавтоматов используют два вещества: углекислый газ (диоксид углерода) и инертный материал аргон. Возможно четыре варианта их комбинации для разных сплавов и качества шва:

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистый аргон – применяется для соединения деталей из алюминия, меди, сплавов на их основе, а также вообще для работы с цветными металлами. Обеспечивает почти полное отсутствие искр, а шов выходит тонким, ровным, чистым и красивым.

Чем больше в составе защитной среды аргона, тем аккуратнее, чище и тоньше получается соединение. Углекислый газ дает довольно грубое соединение и не подходит для тонких металлических листов, мелких деталей и цветных металлов. Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Настройка напряжения

Настраивать этот параметр необходимо с учетом требуемой глубины провара, а также толщины соединяемых листов или размеров деталей. Чем больше энергии потребуется на плавление припоя и обрабатываемого сплава, на горение сварочной дуги, тем выше должен быть установленный вольтаж аппарата, который преобразует энергию электрического тока в тепловую.

Регулировка вольтажа носит ступенчатый характер. Большинство современных аппаратов позволяют установить необходимый для работы вольтаж в два этапа.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

В результате получается четыре варианта вольтажа. Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Настройка скорости подачи проволоки

Регулировать этот параметр следует после выбора напряжения электрического тока. Эта очередность связана с тем, что скорость подачи определяет скорость плавления, которая одновременно зависит от вольтажа. Когда присадочная нить начинает плавиться, скорость ее продвижения снижается. Если этот параметр окажется ниже или выше соответствующего ему вольтажа, качество соединения сильно снизится:

- Если присадочная нить будет подаваться слишком быстро, то при контакте с металлом она начет деформироваться прежде, чем успеет расплавиться. Она также будет липнуть к обрабатываемой поверхности, обильно искря и брызгая. Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

- При слишком медленной подаче проволока рискует сгореть, так и не успев расплавиться. При этом забивается наконечник горелки. Если же присадочная нить все-таки начала плавиться, это не гарантирует качественной работы. При контакте с металлом нить будет давать рваный шов с просадками и волнистостью.

Настраивать скорость подачи присадочного материала приходится чаще, чем другие характеристики оборудования. После каждой смены напряжения и замены на другую присадочную нить прежние настройки сбиваются, и их нужно регулировать заново. Современные модели часто облегчают этот аспект благодаря опции автоматической настройки.

Количественное выражение взаимосвязи настроек и результата отражено в таблице:

Регулировка полярности

Этот параметр сварочных полуавтоматов настроить проще всего. На корпусе обычно помещают таблицу, в которой указано, для какого металла или сплава более предпочтительна прямая, а для какого – обратная полярность. В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

Выбор зависит от конструктивных типов присадочной проволоки. На сегодня их два:

- Простая. Это омедненная цельная нить, при работе с которой всегда используют защитный газ. Она не имеет никаких дополнительных добавок, поэтому перед началом работы поверхность необходимо особенно тщательно очистить. Такую присадочную нить можно применять только в помещении, но она почти не дает искр и брызг, а шов получается тонким, ровным, аккуратным и чистым, без шлаков.

- С флюсом. Это добавка в центре проволоки, при ее плавлении образующая защитный газ, поэтому внешняя среда из аргона или углекислоты не требуется, как и тщательная очистка поверхности – незначительные загрязнение не помешают. С таким припоем можно работать даже на улице в ветреную погоду, но брызг и искр будет очень много. По шву образуется много шлака, который нужно счищать.

Простая медная нить – это всегда обратная полярность и подключение к плюсовой клемме. Отрицательный заряд при этом подается на свариваемый материал. Присадочная нить с флюсом требует прямой полярности и соединения через минусовой разъем. При этом свариваемую деталь соединяют с клеммой с положительным зарядом. Разница зарядов и создает электрическое напряжение и электромагнитное поле.

Настройка вылета проволоки

Вылетом называют расстояние между концом наконечника и концом самой проволоки, то есть часть ее длины, на которую она выдвинута из наконечника. Если отрегулировать этот параметр правильно, получится избежать обильных брызг, коробления свариваемого материала, его прожига и недостаточного провара. Выпуском считается расстояние от сопла горелки до проволочного торца. При малых диаметрах выпуск и вылет равны друг друга, при увеличении толщины нити выпуск уменьшается на 1-10 мм.

На практике применяют три основных варианта вылета в зависимости от конструкции газового сопла и применяемой защитной среды:

- В общем случае выпуск должен быть как можно меньше – порядка 0,6-1,0 см. Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше.

- При использовании в качестве защитной среды чистого аргона вылет присадочной нити может превышать 1 см. Существуют модели с автоматической регулировкой этого параметра, при которой шаг выпуска составляет порядка 3 мм.

- Если наконечник газового сопла углублен внутрь его корпуса, то слишком короткий вылет не обеспечит нормального плавления. Поэтому чем сильнее наконечник утоплен в корпусе горелки, тем больше должно быть значение выпуска.

Чем толще проволока, тем меньше должен быть вылет, иначе в зоне сварки ее окажется больше, чем сварочный полуавтомат способен обработать. И если короткий выпуск просто не позволяет сформировать наплав и сварной шов или не обеспечит нужной глубины провара и прочности шва, то слишком длинный создает избыток припоя, что приведет к прожиганию и короблению металла, обильным брызгам и искрению.

Взаимосвязь вылета, выпуска, диаметра и расхода газа отражены в таблице:

Скорость сварки

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

При сварке с газом – электрод (+), масса (-).

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

Параметры настроек

Работу сварочных полуавтоматов описывают четыре технические характеристики:

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направления, по которым необходимо настроить оборудование для того или иного материала. Важно понимать, что отладка не может сохраняться долгое время в силу следующих наиболее частых причин:

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Даже в ряду родственных моделей одного и того же производителя нередко наблюдаются существенные различия в заводских настройках. Подобные расхождения бывают и у разных приборов с идентичными заявленными характеристиками. Чтобы научиться регулировать сварочные полуавтоматы под конкретные задачи, необходимо привыкнуть к особенностям функционирования оборудования и выявить в нем закономерности и причинно-следственные связи.

Оборудование для сварки MIG / MAG

Сварочный аппарат MIG / MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

Читайте также: