Каким шаблоном проверяют автосцепки концевых вагонов на p t o

Обновлено: 04.07.2024

Порядок проведения измерения высоты автосцепки над уровнем головок рельсов, разности высот автосцепок

- у порожних пассажирских и грузовых вагонов должна быть не более 1080 мм;

- у пассажирских вагонов с пассажирами не менее 980 мм;

- у груженых четырехосных вагонов не менее 950 мм, для поездов отправляемых на восток, где требуется помощь подталкивающего локомотива, высота автосцепки установлена не менее 970 мм, согласно указания ВСЖД от 2002г.;

- у восьмиосных вагонов не менее 990 мм.

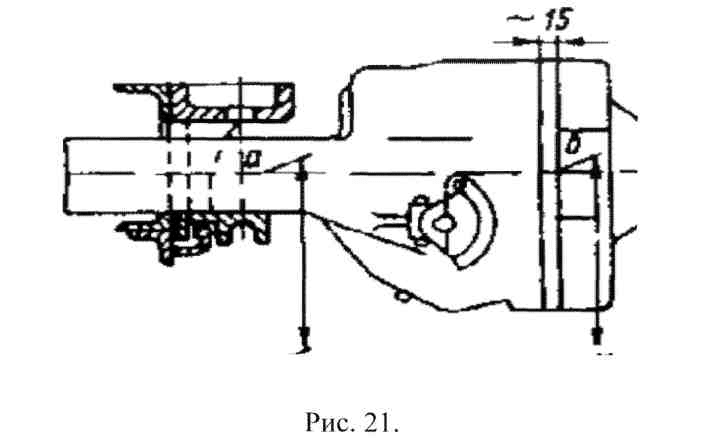

Высоту автосцепки замеряют при техническом обслуживании поезда (состава) шаблоном для измерения высоты автосцепки, который устанавливается опорами на головки рельсов пути (на горизонтальном и прямом участке пути), в точке пересечения, выхода хвостовика автосцепки из ударной розетки (по передней плоскости центрирующей балочки) и линии проходящей вдоль литейного шва хвостовика (см. фото и рис. 21).

Проверка ширины зева

Замечание: 1. Осмотр автосцепного устройства в поезде выполняется на пункте технического обслуживания вагонов (ПТО) в соответствии с установленным технологическим процессом. 2. При осмотре в поездах дается только общая оценка работоспособности устройства в целом.

Исправность работы несцепленных автосцепок проверяют шаблоном 873.

Ширина зева отвечает предъявляемым требованиям, если шаблон при повороте по направлению большого зуба не проходит мимо его носка.

Контроль толщины замка

Толщину замка контролируют шаблоном.

Если размер выреза в листе шаблона меньше толщины замка, то замок исправен.

Проверка крепления валика подъемника

Осторожно: Валик подъемника должен находиться в своем нормальном положении; не допускается, чтобы балансир его был повернут в сторону концевой балки вагона.

При осмотре автосцепки проверяют крепление валика подъемника, которое должно быть типовым, т. е. выполнено болтом диаметром 10 мм с гайкой, а шайбы, находящиеся под головкой болта и гайкой, должны быть правильно загнуты и удерживать болт и гайку от вращения.

Проверка длины малого зуба

При проверке длины малого зуба установить шаблон в положение, показанное на рисунке.

Между шаблоном и зубом обязательно должен быть зазор.

В исправной автосцепке шаблон не войдет в пространство между указанными поверхностями.

Операцию выполняют в зоне не выше и не ниже 80 мм от продольной оси корпуса.

Проверка надежности удерживания механизма в расцепленном состоянии

Этим же шаблоном проверяют, надежно ли механизм удерживается в расцепленном состоянии.

Шаблон устанавливают перпендикулярно к ударной стенке зева, при помощи валика подъемника ставят механизм в расцепленное положение, а затем валик отпускают.

Автосцепка годна, если механизм удерживается в расцепленном положении, а после прекращения нажатия на лапу шаблоном возвращается в состояние готовности к сцеплению.

Наружный осмотр автосцепного устройства, порядок проведения измерений автосцепки шаблоном 940р при текущем отцепочном ремонте вагонов.

НАРУЖНЫЙ ОСМОТР АВТОСЦЕПКНОГО УСТРОЙСТВА

- действие механизма автосцепки;

- износ тяговых и ударных поверхностей большого и малого зубьев, ширину зева корпуса, состояние рабочих поверхностей замка;

- состояние корпуса автосцепки, тягового хомута, клина тягового хомута и других деталей автосцепного устройства (наличие в них трещин и изгибов);

- состояние расцепного привода и крепление валика подъемника авто-сцепки;

- крепление клина тягового хомута;

- прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упорам);

- зазор между хвостовиком автосцепки и потолком ударной розетки;

- зазор между хвостовиком автосцепки и верхней кромкой окна в кон-цевой балке;

- положение продольной оси автосцепки относительно горизонтали;

- состояние валика, болтов, пружин и крепления розетки.

ПРОВЕРКА АВТОСЦЕПКИ ШАБЛОНОМ 940р (поверка шаблона - не реже одного раза в год)

Проверка исправности действия предохранителя замка.

Шаблон прикладывают, как показано на фото А, и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на неправильное действие предохранителя замка. Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром шаблона, то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка).

Проверка действия механизма на удержание замка в расцепленном состоянии.

Поворачивают валик подъемника до отказа, уводя замок внутрь полости кармана затем шаблон прикладывают, как показано на фото Б. и освобождают валик, продолжая удерживать шаблон в зеве автосцепки. Если замок опускается обратно вниз, значит замок неисправен.

Выявление возможности преждевременного включения предохранителя замка при сцеплении автосцепок.

Шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя, а лист шаблона касался большого зуба (фото В). Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход.

Проверка толщины замыкающей части замка.

Прикладывают шаблон, как показано на фото Г. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок не годен (тонок).

Проверка ширины зева автосцепки (без замка).

Шаблон прикладывают одним концом к углу малого зуба (см. фото Д), а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба (без замка или в утопленном состоянии замка).

Проверка износа малого зуба.

Шаблон прикладывают, как показано на фото Е. Если шаблон соприкасается с боковой стенкой малого зуба, то автосцепка негодна. Проверку выполняют на расстоянии 80 мм вверх и вниз от продольной оси корпуса.

Проверка износа тяговой поверхности большого зуба и ударной поверхности зева.

Шаблон устанавливают, как показано на фото Ж. Если шаблон входит в зев, то автосцепка негодна. Проверку выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).

4.1. Требования, изложенные в данной главе, относятся к проверке автосцепного устройства во время технического обслуживания пассажирских и грузовых вагонов при подготовке поездов на пунктах технического обслуживания, при подготовке грузовых вагонов под погрузку, при техническом обслуживании (ТО-2, ТО-3) локомотивов и вагонов дизель- и электропоездов, техническом обслуживании специального подвижного состава и в других случаях, специально оговоренных владельцем инфраструктуры.

4.2. Запрещается постановка в поезда и следование в них вагонов и других единиц подвижного состава, у которых автосцепное устройство имеет хотя бы одну из следующих неисправностей (в том числе выявляемых в зоне, видимой при осмотре с пролазкой):

а) трещина корпуса автосцепки (рис. 1);

| Рис. 1 Неисправности автосцепного устройства |

в) излом или трещина центрирующей балочки, маятниковых подвесок (или направляющей рейки центрирующего прибора без маятникового типа), неправильно поставленные маятниковые подвески грузовых вагонов (широкими головками вниз), излом пружин, отсутствие гаек или обрыв болтов пружин центрирующего прибора;

г) износ или другие повреждения корпуса автосцепки и механизма сцепления, при которых возможен саморасцеп автосцепок (рис.1). Действие предохранителя от саморасцепа проверяют специальным ломиком Гладуна.

|

Рис. 2 - Зазоры в контурах сцепленных автосцепок, подлежащие проверке ломиком- калибром Если ломик проходит в соответствующий зазор, то необходимо расцепить и разъединить вагоны, произвести полную проверку автосцепок шаблоном 940р и заменить негодные детали или автосцепку в сборе с механизмом.

Проверка расстояния от тяговой поверхности большого зуба до ударной стенки зеваРасстояние от тяговой поверхности большого зуба до ударной стенки зева проверяют шаблоном в положении, показанном на рисунке. Проверка разности между продольными осями двух сцепленных автосцепокРазность между продольными осями двух сцепленных автосцепок может быть проверена также шаблоном 873. Проверка действия предохранителя от саморасцепаДля проверки действия предохранителя от саморасцепа шаблон устанавливают перпендикулярно к ударной стенке зева так, чтобы лист шаблона упирался в лапу замкодержателя, а угольник, приклепанный к листу, - в тяговую поверхность большого зуба. Читайте также:

|